фанера 21мм

Когда заказчики просят 'просто фанеру 21мм', я всегда уточняю - для чего именно? Потому что в этом калибре есть нюансы, которые не очевидны со стороны. Многие думают, что это просто увеличенная версия 18мм, но на практике разница оказывается принципиальной.

Технические особенности 21мм

В производстве фанера 21мм требует особого подхода к прессованию. Если для 18мм стандартное давление 2,8-3,2 МПа, то здесь уже нужно 3,5-3,8 МПа при увеличенном времени выдержки. Но и это не гарантия - как-то раз получили партию с расслоением по углам, потому что не учли влажность шпона в цеху.

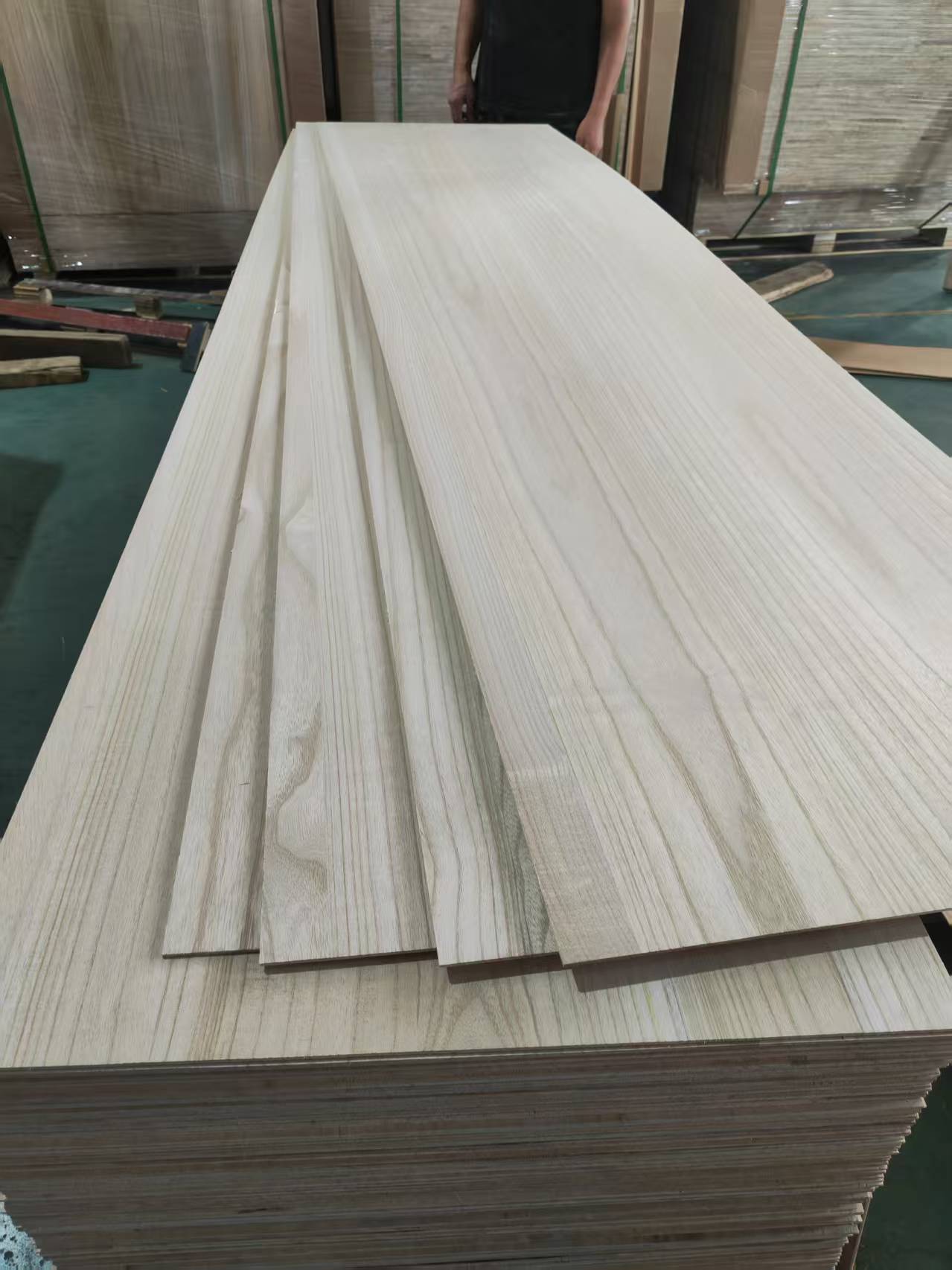

Плотность слоев - отдельная история. В идеале должно быть 13 слоев шпона, но некоторые производители экономят, делая 11. Визуально разницу не заметишь, но на излом такая фанера ведет себя совершенно иначе. Проверял на образцах от ООО Дунмин Цинфа Деревообрабатывающая промышленность - у них стабильно 13 слоев, что видно по срезу.

Влажность готового продукта должна быть в пределах 6-8%, но зимой, когда отопление сушит воздух, показатели могут падать до 4%. Это критично для последующей обработки - при фрезеровке края начинают крошиться. Приходится увлажнять помещение, что не всегда удобно в производственных условиях.

Применение в мебельном производстве

Для корпусной мебели фанера 21мм часто оказывается избыточной. Но есть случаи, где без нее не обойтись - например, полки под тяжелую технику или столешницы временных рабочих мест. Помню, делали стол для раскроя тканей - 18мм прогибалась под весом рулонов, а 21мм выдержала прекрасно.

Интересный момент с крепежом - обычные конфирматы держатся не так надежно, как хотелось бы. Пришлось переходить на эксцентриковые стяжки с дополнительными пластмассовыми втулками. Мелочь, а без нее конструкция начинает люфтить через пару месяцев интенсивного использования.

Для фасадов этот материал вообще не подходит - слишком тяжелый получается изделие. Пробовали делать распашные дверцы для гардеробной - петли не выдерживали даже усиленные. Пришлось переделывать из массива сосны, хотя заказчик настаивал именно на фанере.

Сравнение с альтернативными материалами

Часто предлагают заменить фанеру 21мм на срощенный массив или ЛДСП аналогичной толщины. Но в случае с массивом проблема в стабильности геометрии - при перепадах влажности начинает 'вести', особенно если волокна не совсем правильно ориентированы.

ЛДСП толщиной 22мм кажется хорошей альтернативой, но здесь другая беда - кромление. ПВХ кромка 2мм выглядит несерьезно, а алюминиевый профиль дорожает конструкцию на 30-40%. К тому же, на торец ЛДСП нельзя нанести качественную фрезеровку - края будут осыпаться.

Еще пробовали комбинировать - центральную часть из ЛДСП, а торцы из фанеры. Технологически сложно, но для выставочных стендов сработало неплохо. Правда, себестоимость вышла выше, чем если бы делали целиком из фанеры от qingfawood.ru - их материал как раз отличается стабильностью параметров.

Транспортировка и хранение

С доставкой всегда возникают сложности - листы 21мм весят около 45кг при стандартных размерах. Один раз грузчики погнули уголки у половины пачки, потому что пытались переносить по одному листу вместо использования вакуумных захватов.

Хранение требует ровной поверхности - если складировать на неровный пол, через месяц получаешь 'пропеллеры', которые уже не исправить никаким прессованием. Приходится делать специальные стеллажи с частыми поперечными опорами через каждые 40см.

Влажность на складе - отдельная головная боль. Даже при относительной влажности 65% торцы начинают впитывать влагу, появляется 'бахрома' из отслоившегося шпона. Сейчас используем торцевые герметики, но это добавляет к стоимости около 3-5%.

Особенности обработки

Фрезеровка фанеры 21мм требует мощного оборудования - наш станок с двигателем 3.5кВт иногда не справляется, приходится снижать скорость подачи. Особенно сложно с фигурными кромками - если фреза затупилась, вместо чистого среза получается рваный край с выдерганными волокнами.

Шлифовка - многоступенчатый процесс. Начинаем лентой 80, потом 120, и только потом 180. Пропуск любого этапа приводит к тому, что после покраски проявляются все огрехи. Как-то попробовали сэкономить время - пришлось перекрашивать весь заказ три раза.

Покраска водными составами иногда дает неожиданный эффект - торцы впитывают больше жидкости, получается неравномерный тон. Сейчас используем грунтовки-изоляторы, но они совместимы не со всеми типами красок. Приходится тестировать на образцах каждый раз при смене материала.

Экономическая составляющая

Себестоимость изделий из фанеры 21мм часто оказывается выше, чем предполагалось. Отходы при раскрое могут достигать 15-20%, особенно при сложных формах. Стандартные оптимизационные программы плохо работают с таким толстым материалом.

Время обработки увеличивается на 25-30% compared с 18мм версией. Фрезеровка идет медленнее, шлифовка требует больше проходов. При почасовой оплате работы оборудования это существенно влияет на конечную цену.

Но есть и положительные моменты - например, можно экономить на фурнитуре. Для полок из 21мм не нужны дополнительные опоры, как в случае с более тонкими материалами. В некоторых проектах это позволяет компенсировать часть возросших затрат.

Перспективы материала

Сейчас вижу тенденцию к использованию фанеры 21мм в коммерческих интерьерах - для столешниц в коворкингах, полок в библиотеках, элементов торгового оборудования. Материал выдерживает интенсивные нагрузки лучше, чем многие альтернативы.

Интересно развитие в направлении спецмарок - с повышенной влагостойкостью или огнезащитными пропитками. У ООО Дунмин Цинфа Деревообрабатывающая промышленность уже есть экспериментальные образцы с обработкой антипиренами, показывающие хорошие результаты при тестах.

Думаю, в будущем появятся более совершенные методы обработки кромок - возможно, какие-то полимерные составы, которые позволят создавать монолитные поверхности без видимых стыков. Это откроет новые возможности для дизайнеров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопрочные панели из массива тополя — экспортного качества для мебели и шкафов

Высокопрочные панели из массива тополя — экспортного качества для мебели и шкафов -

Передвижная гостиная с колесами боковой шкаф старый ветер толкающий токарный станок передняя рама чайный столик

Передвижная гостиная с колесами боковой шкаф старый ветер толкающий токарный станок передняя рама чайный столик -

Небольшие деревянные полки, лежащие на полу, в спальне, в гостиной, собранные многослойным творческим шкафом

Небольшие деревянные полки, лежащие на полу, в спальне, в гостиной, собранные многослойным творческим шкафом -

1220×2440мм 2100×2800мм 18мм чистый МДФ

1220×2440мм 2100×2800мм 18мм чистый МДФ -

Стены из сплошного дерева, стеллажи, перегородки, стойки для приема, гостиная, деревянные, плотные, зеленые, стенные, деревянные, стеллажи.

Стены из сплошного дерева, стеллажи, перегородки, стойки для приема, гостиная, деревянные, плотные, зеленые, стенные, деревянные, стеллажи. -

Тополиные клееные щиты камерной сушки для столярных работ

Тополиные клееные щиты камерной сушки для столярных работ -

Деревянные стенды на тему Хэллоуина – для многофункционального 3D – хранения кристаллов, эфирных масел и т. Д. – идеально подходят для украшения дома и подарков, полок

Деревянные стенды на тему Хэллоуина – для многофункционального 3D – хранения кристаллов, эфирных масел и т. Д. – идеально подходят для украшения дома и подарков, полок -

Изготовление декоративных и структурных строительных материалов на стенах, потолках, дверных рамах, перилах и т.д

Изготовление декоративных и структурных строительных материалов на стенах, потолках, дверных рамах, перилах и т.д -

Многоуровневая подставка для растений с 6 – этажными и 7 – этажными горшками, угольная подставка для различных маленьких цветочных горшков, подходит для углов гостинной в саду

Многоуровневая подставка для растений с 6 – этажными и 7 – этажными горшками, угольная подставка для различных маленьких цветочных горшков, подходит для углов гостинной в саду -

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia -

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды -

Высококачественный карбид тополя стал предпочтительным материалом для изготовления мебели, отделки и наружного применения

Высококачественный карбид тополя стал предпочтительным материалом для изготовления мебели, отделки и наружного применения