процесс карбонизации тополиных панелей

Когда слышишь про карбонизацию тополя, многие сразу думают о простом обжиге древесины. Но на практике это тонкий процесс, где малейшее отклонение в температуре или времени выдержки может превратить качественную панель в брак. В нашей работе с тополиными панелями мы не раз сталкивались с тем, что даже опытные технологи переоценивают стойкость этого материала к высоким температурам.

Основные ошибки при карбонизации

Помню, как в начале нашего пути на производстве ООО 'Дунмин Цинфа Деревообрабатывающая промышленность' мы пытались унифицировать процесс для всех пород древесины. Оказалось, что тополь требует особого подхода - его волокнистая структура по-разному реагирует на нагрев в зависимости от региона произрастания. Древесина с плантаций Хэцзэ, например, содержит больше природных смол, что влияет на равномерность прогрева.

Особенно критичен этап предварительной сушки. Если влажность заготовки превышает 12%, в процессе карбонизации образуются микротрещины, невидимые глазу, но снижающие прочность готового продукта на 15-20%. Мы на собственном опыте убедились, что стандартные 8 часов сушки для тополя недостаточны - оптимально 10-11 часов при постепенном повышении температуры.

Интересный момент: многие недооценивают важность подготовки воздуха в камере. Мы проводили эксперименты с разной концентрацией кислорода и пришли к выводу, что для глубинной карбонизации оптимален режим с содержанием O2 не более 3%. Иначе поверхность получается пережженной, а внутренние слои не обрабатываются должным образом.

Технологические нюансы на практике

В нашем цеху в Дунмине мы отрабатывали разные режимы термической обработки. Самое сложное - поймать момент, когда древесина теряет максимальное количество летучих соединений, но еще не начинает терять структурную целостность. Для тополя это диапазон 190-210°C, причем выдержка должна быть не менее 45 минут.

Заметил интересную особенность: панели из весенней древесины карбонизируются иначе, чем из осенней. Возможно, это связано с разной плотностью годичных колец. Приходится корректировать температуру в зависимости от сезона заготовки сырья - мелочь, но влияющая на конечный результат.

Особенно сложно добиться равномерного цвета по всей поверхности. Мы пробовали разные системы подачи тепла - с верхней, нижней и комбинированной конвекцией. Лучшие результаты показала схема с циркуляцией горячего воздуха по периметру камеры, но ее реализация требует точной калибровки оборудования.

Оборудование и его особенности

На нашем сайте qingfawood.ru мы не зря уделяем внимание описанию камер карбонизации - это ключевое звено процесса. Старое оборудование часто не обеспечивает равномерный прогрев, особенно при работе с крупноформатными панелями. Мы перешли на камеры с компьютерным управлением, но и там есть нюансы.

Например, датчики температуры нужно регулярно калибровать - раз в два месяца точно. Однажды из-за этого потеряли партию панелей для мебельного производства. С тех пор ведем жесткий контроль всех измерительных приборов.

Вакуумные системы карбонизации, которые многие считают панацеей, на самом деле не всегда оправданы для тополя. Да, они ускоряют процесс, но при этом древесина не успевает 'отдохнуть' между фазами нагрева, что может привести к внутренним напряжениям. Для массового производства мы используем классические камеры с принудительной конвекцией.

Контроль качества и типичные дефекты

После карбонизации панели должны пройти минимум 24 часа акклиматизации перед проверкой. Раньше мы часто пренебрегали этим правилом, получая искаженные результаты тестов на влажность. Сейчас строго выдерживаем технологическую паузу.

Самый частый брак - неравномерность окраски. Если видите пятнистость, скорее всего, проблема в исходной влажности заготовок или скорости нагрева. Мы разработали систему визуального контроля с эталонными образцами, которая позволяет сразу определить такие дефекты.

Реже встречается, но более критичен дефект 'вспучивания' поверхности. Обычно это следствие слишком быстрого нагрева, когда внутренние слои древесины не успевают прогреться. Исправить такой брак невозможно, только пускать материал на меньшие форматы или технологическую щепу.

Экономические аспекты процесса

Многие забывают, что процесс карбонизации - это не только технология, но и экономика. Мы в ООО 'Дунмин Цинфа' считаем каждый киловатт энергии. Оказалось, что оптимальный с точки зрения затрат режим - не самый быстрый. Медленный нагрев с поэтапным повышением температуры дает лучший результат при меньшем расходе газа.

Себестоимость карбонизированных панелей сильно зависит от качества сырья. Тополь с нашей плантации в Шаньдуне имеет более стабильные характеристики, что позволяет снизить процент брака до 3-4%. При использовании древесины из разных источников этот показатель может достигать 12%.

Интересный момент: мы пробовали комбинировать карбонизацию с пропиткой маслами, но это оказалось экономически нецелесообразно для массового производства. Хотя для премиум-сегмента такая обработка дает интересный эффект - усиливает глубину цвета и текстуры.

Перспективы развития технологии

Сейчас экспериментируем с двухэтапной карбонизацией - сначала быстрый нагрев до 180°C, затем медленный довод до 200°C. Предварительные результаты обнадеживают: цвет получается более насыщенным, а прочность сохраняется лучше. Но пока рано говорить о внедрении в массовое производство.

Заметил, что европейские производители активно внедряют системы рекуперации тепла от процесса карбонизации. Мы тоже изучаем этот вопрос - теоретически можно использовать тепло для подогрева воды или отопления цехов в зимний период.

Что точно будем менять - систему вентиляции. Накопленный конденсат содержит вредные вещества, которые нужно утилизировать специальным образом. Сейчас проектируем замкнутую систему с фильтрами - это дорого, но необходимо с точки зрения экологии.

В целом, карбонизация тополиных панелей продолжает оставаться темой для экспериментов и улучшений. Каждый новый производственный цикл приносит интересные наблюдения, которые помогают оптимизировать процесс. Главное - не останавливаться на достигнутом и продолжать искать баланс между качеством, скоростью и себестоимостью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Старинные деревянные полки для стен — ретро-стиль хранения книг, произведений искусства, чашки, растения, чайные наборы и круглые деревянные киоски — практические крючки для гостиной или спальни — настенный многоцелевой дисплей решение

Старинные деревянные полки для стен — ретро-стиль хранения книг, произведений искусства, чашки, растения, чайные наборы и круглые деревянные киоски — практические крючки для гостиной или спальни — настенный многоцелевой дисплей решение -

Лучшая цена, композитная древесина тополя 2440*1220 мм, доска из цельного дерева, композитная древесина для мебели

Лучшая цена, композитная древесина тополя 2440*1220 мм, доска из цельного дерева, композитная древесина для мебели -

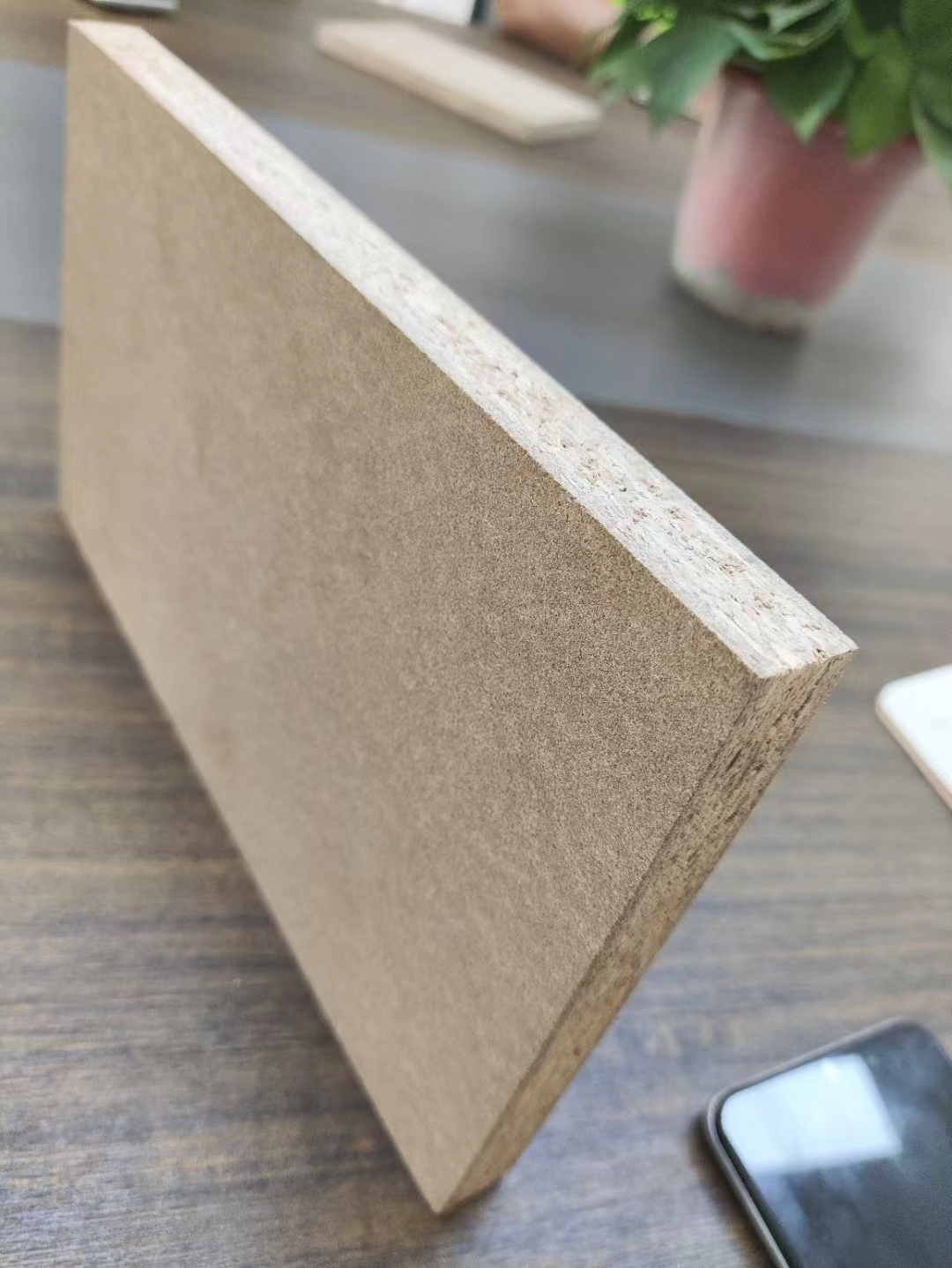

Древесноволокнистая плита средней плотности (МДФ) высшего качества – идеально подходит для резки на станках с ЧПУ

Древесноволокнистая плита средней плотности (МДФ) высшего качества – идеально подходит для резки на станках с ЧПУ -

Винтажные бамбуковые стеллажи ручной работы — круглые настенные стенки с несколькими купонами и крюками для растений, книг, домашних украшений — высококачественная древесная технология для гостиных, спален, офисов, деревянных стен, плавающих книжных полок

Винтажные бамбуковые стеллажи ручной работы — круглые настенные стенки с несколькими купонами и крюками для растений, книг, домашних украшений — высококачественная древесная технология для гостиных, спален, офисов, деревянных стен, плавающих книжных полок -

Новый деревянный 4 – слойный / 6 – слойный сменный письменный органайзер для офисных канцелярских принадлежностей, подходит для хранения планировщиков, пленки, сережки и другие настольные многофункциональные дисплеи и хранения предметов, письменный и выдвижной органайзер для домашнего хранения

Новый деревянный 4 – слойный / 6 – слойный сменный письменный органайзер для офисных канцелярских принадлежностей, подходит для хранения планировщиков, пленки, сережки и другие настольные многофункциональные дисплеи и хранения предметов, письменный и выдвижной органайзер для домашнего хранения -

Деревянные домашняя декоративная стенная рама для книг, игрушек, настенных стеллажей для хранения – многофункциональная подвеска для кухни, спальни, гостиной, офиса – деревянный плавающий набор стеллажей

Деревянные домашняя декоративная стенная рама для книг, игрушек, настенных стеллажей для хранения – многофункциональная подвеска для кухни, спальни, гостиной, офиса – деревянный плавающий набор стеллажей -

Ящик для сбора чая из дерева, ящик для сбора воды, ящик для сбора воды, шкаф для сбора пыли, косметика, парфюм, ящик для хранения

Ящик для сбора чая из дерева, ящик для сбора воды, ящик для сбора воды, шкаф для сбора пыли, косметика, парфюм, ящик для хранения -

Простая белая пластиковая стенная рама – полированная отделка, подходит для общежитий и спален университета – многофункциональные подвесные полки для хранения книг, украшений и т. Д., Спальня принимает стены перегородки домашняя рама

Простая белая пластиковая стенная рама – полированная отделка, подходит для общежитий и спален университета – многофункциональные подвесные полки для хранения книг, украшений и т. Д., Спальня принимает стены перегородки домашняя рама -

Новые блочные маршрутизаторы, картонные коробки с настенными коробками для настенного кабеля, подключенные к wi-fi, подключенные к сети wi-fi

Новые блочные маршрутизаторы, картонные коробки с настенными коробками для настенного кабеля, подключенные к wi-fi, подключенные к сети wi-fi -

Винтажные деревянные ящики, коробки для сбора настольных столов, канцтовары и изолента, косметика, которая убирает многослойные шкафы

Винтажные деревянные ящики, коробки для сбора настольных столов, канцтовары и изолента, косметика, которая убирает многослойные шкафы -

304 Нержавеющая сталь Комбинезон самообучающийся коктейль Инструмент для коктейля Шеркер Чашечный стакан Шеркер Бар Гардероб

304 Нержавеющая сталь Комбинезон самообучающийся коктейль Инструмент для коктейля Шеркер Чашечный стакан Шеркер Бар Гардероб -

Без гвоздей, без клея, выдвижная доска, паз для ящика «ласточкин хвост», корпус из цельного дерева, конструкция с пазом и шипом, конструкция из цельного дерева

Без гвоздей, без клея, выдвижная доска, паз для ящика «ласточкин хвост», корпус из цельного дерева, конструкция с пазом и шипом, конструкция из цельного дерева

Связанный поиск

Связанный поиск- ламинированное мдф 16 мм цена

- ламинированные древесностружечные плиты

- плиты мдф леруа

- Китайские производители 2 4 сорт березовой фанеры

- фанера 1 1

- мебель из лдсп мдф

- стеновые панели из мдф на заказ

- Китайские поставщики сосновой фанеры для строительства сосновая фанера для строительства

- Поставщики хорошей фанеры в Китае

- Производители фанеры для напольных покрытий в Китае