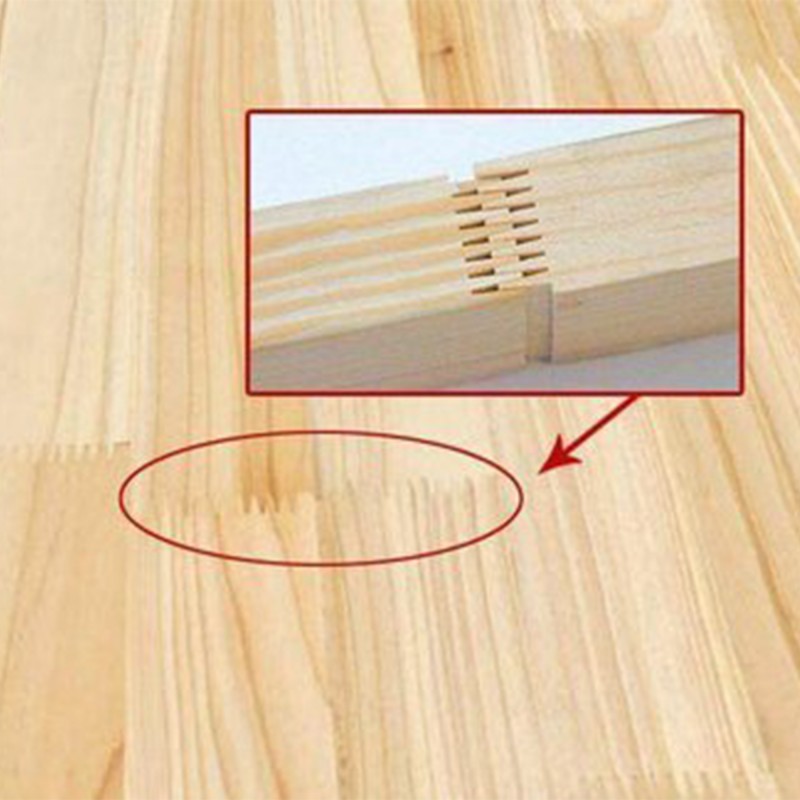

сосновая панель с шиповыми соединениями

Если брать шиповые соединения в сосновых панелях – тут вечно путаница между тем, что должно быть по ГОСТу и тем, что реально идет в работу. Многие думают, что раз сосна мягкая, то и шип можно делать с минимальным зазором, а на практике при усушке получаются щели в полмиллиметра.

Геометрия шипа и поведение сосны

На производстве ООО Дунмин Цинфа Деревообрабатывающая промышленность сталкивался с тем, что при камерной сушке до 8% сосна ведет себя непредсказуемо. Шип типа 'ласточкин хвост' под 15 градусов – это в теории идеально, но если древесина с северного склона, волокна дают усадку под углом.

Как-то пришлось переделывать партию для объекта в Сочи – там влажность 85%, и классические прямые шипы разбухли так, что панели пошли волной. Пришлось делать компенсационные пазы на тыльной стороне, хотя по проекту их не было.

Сейчас на сайте https://www.qingfawood.ru есть технические спецификации, но живые случаи всегда интереснее: когда панели с шиповыми соединениями монтировали в коттедже под Нижним Новгородом, пришлось комбинировать клей ПВА с полиуретановым – один не справлялся с перепадами температур.

Ошибки при калибровке станков

Фрезерные станки с ЧПУ часто настроены на стандартные породы, а сосна требует коррекции. Помню, в 2022 году на линии стояли немецкие фрезы для дуба – при обработке сосны получался идеальный шип, но при сборке он ломался из-за разной плотности ранней и поздней древесины.

Технологи с базы переработки павловнии подсказали хитрость: делать предварительную калибровку на обрезках из той же партии. Казалось бы, элементарно, но половина производств этим пренебрегает.

Кстати, у Дунмин Цинфа есть своя лаборатория, где тестируют образцы на скручивание – это важно для сосновых панелей с шиповыми соединениями, потому что сосна часто имеет скрытую деформацию.

Влажностные режимы и транспорт

При отгрузке в регионы с континентальным климатом мы стали использовать вакуумную упаковку с силикагелем – не потому что так модно, а потому что трижды теряли товарный вид из-за конденсата в фурах.

Особенность расположения предприятия в Шаньдуне дает преимущество: можно тестировать панели в условиях высокой влажности перед отправкой в Россию. Но это не отменяет проблем с растрескиванием шипов при резких перепадах температур.

В прошлом месяце как раз был случай: заказчик из Красноярска жаловался на люфт в соединениях после зимы. Разобрались – оказалось, монтажники не выдержали температурный режим при установке.

Клеевые составы и долговечность

С полиуретановыми клеями есть нюанс: они не всегда совместимы с сосновой смолой. Пришлось с химиками разрабатывать специальный состав, который не дает реакции с терпенами.

На практике лучше всего показали себя двухкомпонентные составы с временем жизнеспособности 25-30 минут – дольше не нужно, потому что сосна начинает впитывать влагу из воздуха.

Интересно, что на сосновые панели с шиповыми соединениями от ООО Дунмин Цинфа Деревообрабатывающая промышленность часто дают гарантию 10 лет, но это при условии соблюдения всех рекомендаций по монтажу. В реальности лет через 7 может потребоваться подтяжка соединений.

Экономика производства

Когда рассчитываешь себестоимость, кажется, что проще делать панели с замковыми соединениями вместо шиповых. Но практика показывает: для объектов с повышенными вибрационными нагрузками (возле железных дорог, например) только шип держит геометрию.

Сейчас налажена система, где отходы от производства сосновых панелей идут на изготовление пеллет – это позволяет держать цену конкурентоспособной даже при использовании древесины высшего сорта.

Кстати, транспортная доступность от базы переработки павловнии позволяет быстро реагировать на изменения спроса – в прошлом квартале всего за две недеи переориентировали линию на выпуск панелей с усиленными шипами для мебельных фабрик.

Перспективы развития технологии

Сейчас экспериментируем с комбинированными шипами – часть из сосны, часть из бука. Получается интересный эффект: сосна дает легкость, а бук – прочность соединения.

Но пока это дороже на 30%, чем классические решения. Возможно, через год-два отработаем технологию и предложим рынку что-то новое.

В любом случае, сосновые панели с шиповыми соединениями остаются востребованными – особенно в сегменте экологичного строительства. Главное – не гнаться за дешевизной в ущерб качеству сборки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поднос с подкладками на нижней полке холодильника в супермаркете

Поднос с подкладками на нижней полке холодильника в супермаркете -

Оптовая цена с завода в Китае, мебельная доска из лучистой сосны класса АА с шиповым соединением

Оптовая цена с завода в Китае, мебельная доска из лучистой сосны класса АА с шиповым соединением -

Шестиугольная решетчатая рама – настенная деревянная декоративная рама, подходит для ванной комнаты, спальни, гостиной декоративной стенки подвески

Шестиугольная решетчатая рама – настенная деревянная декоративная рама, подходит для ванной комнаты, спальни, гостиной декоративной стенки подвески -

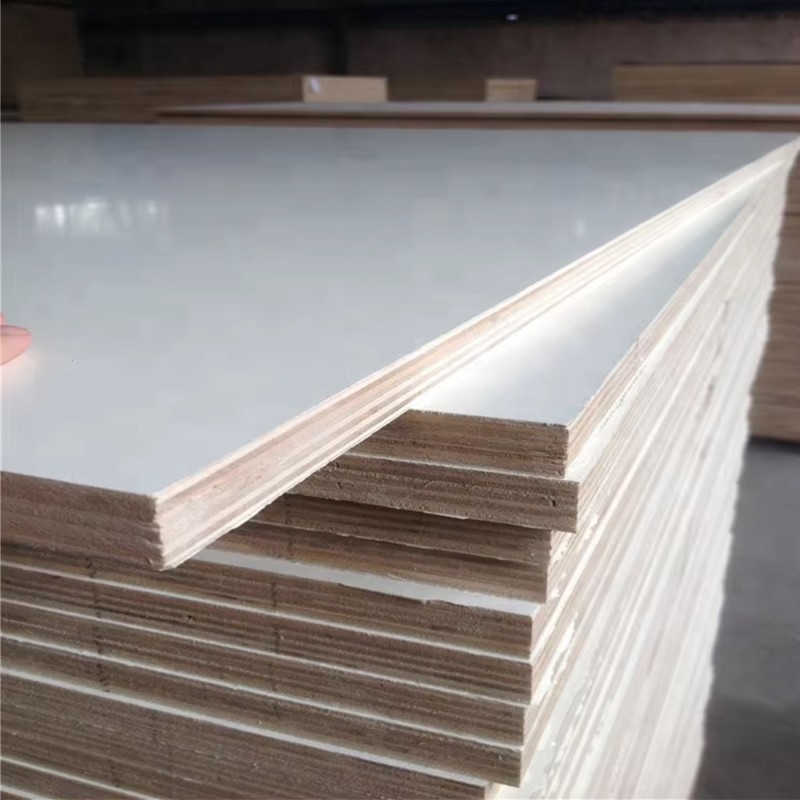

Изготовление по индивидуальному заказу различных размеров мебельных панелей и декоративных панелей из фанеры

Изготовление по индивидуальному заказу различных размеров мебельных панелей и декоративных панелей из фанеры -

Небольшой столик у кровати стол диван боковой шкаф радужное стекло маленький домашний круглый чайный стол японский угол несколько мини

Небольшой столик у кровати стол диван боковой шкаф радужное стекло маленький домашний круглый чайный стол японский угол несколько мини -

Ведущий производитель МДФ – плиты экспортного качества по всему миру

Ведущий производитель МДФ – плиты экспортного качества по всему миру -

Приемные стойки для деревенских деревянных кафе для настольных столов – многоцелевые коричневые кофейные полки корзины для хранения, с ящиками и крюками, идеальный выбор для украшения и аксессуаров кафе, аксессуары для кафе

Приемные стойки для деревенских деревянных кафе для настольных столов – многоцелевые коричневые кофейные полки корзины для хранения, с ящиками и крюками, идеальный выбор для украшения и аксессуаров кафе, аксессуары для кафе -

Офисные стеллажи из бамбука, подставки для сбора урожая

Офисные стеллажи из бамбука, подставки для сбора урожая -

Березовая фанера высшего сорта (12 мм)

Березовая фанера высшего сорта (12 мм) -

Простая белая пластиковая стенная рама – полированная отделка, подходит для общежитий и спален университета – многофункциональные подвесные полки для хранения книг, украшений и т. Д., Спальня принимает стены перегородки домашняя рама

Простая белая пластиковая стенная рама – полированная отделка, подходит для общежитий и спален университета – многофункциональные подвесные полки для хранения книг, украшений и т. Д., Спальня принимает стены перегородки домашняя рама -

Без гвоздей, без клея, выдвижная доска, паз для ящика «ласточкин хвост», корпус из цельного дерева, конструкция с пазом и шипом, конструкция из цельного дерева

Без гвоздей, без клея, выдвижная доска, паз для ящика «ласточкин хвост», корпус из цельного дерева, конструкция с пазом и шипом, конструкция из цельного дерева -

Натуральная высококачественная фанера из дуба используется в нескольких сценах: изготовление мебели — качественная основа для шкафов, кухонных столов, шкафов, кроватей

Натуральная высококачественная фанера из дуба используется в нескольких сценах: изготовление мебели — качественная основа для шкафов, кухонных столов, шкафов, кроватей

Связанный поиск

Связанный поиск- Китайские производители фанеры цена 18

- фанера 10 мм

- журнальные столики с деревянной столешницей

- Цена березовой фанеры вес в Китае

- деревянная столешница с темным фартуком

- Китайские заказные фанеры твердых пород Поставщики фанеры Окемене

- мдф панели купить

- доска для ящиков из павловнии

- стеновые панели из мдф фото

- сосновая сращенная доска