сращенная доска из павловнии

Если брать сращенную павловнию от китайских поставщиков вроде ООО 'Дунмин Цинфа Деревообрабатывающая промышленность' - важно понимать, что география выращивания влияет на плотность склейки сильнее, чем заявляют в спецификациях.

Почему сращивание - не всегда компромисс

Многие до сих пор считают сращенную доску из павловнии браком, но на практике это часто единственный способ получить стабильную по геометрии заготовку. Особенно для мебельных щитов длиной свыше 2 метров.

Ключевой момент - ориентация волокон в зоне сращивания. Если на участке стыка попадается радиальный распил - прочность будет выше, но такие доски часто отбраковывают из-за 'неэстетичного' вида. Приходится объяснять заказчикам, что текстура - не главный показатель для покрасочных работ.

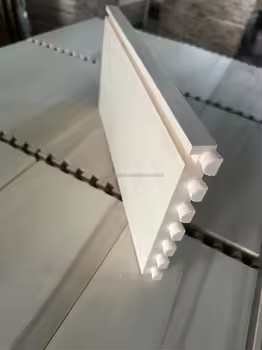

В прошлом месяце как раз получили партию от https://www.qingfawood.ru где была интересная особенность - микрофаска на кромках перед сращиванием. Не стандартная практика, но снижает риск сколов при фрезеровке.

Про влажность и транспортные условия

Павловния из региона Дунмин сохнет иначе, чем образцы из южных провинций. Разница в 2-3% равновесной влажности критична для сращенных соединений - проверяем каждый поддон влагомером перед распаковкой.

Заметил закономерность: доски из восточного Китая менее склонны к короблению после распила, но требуют более точной настройки пильного оборудования. Видимо, сказывается состав почв в Шаньдуне.

Транспортная упаковка - отдельная история. Пленка с неправильной перфорацией может свести на нет все преимущества правильной сушки. Пришлось настаивать на двойной упаковке для морских перевозок.

Особенности обработки сращенных заготовок

Фрезеровка сращенной павловнии требует корректировки подачи - на стыках плотность всегда выше. Если вести инструмент с постоянной скоростью, есть риск перегрева фрезы.

Для шлифовки лучше использовать ленточные машины с плавающим узлом. Дисковые шлифователи часто 'просаживают' зону стыка на 0.1-0.2 мм, что заметно при покраске.

Интересный случай был с заказом на кухонные фасады - клиент жаловался на 'волны' после лакировки. Оказалось, проблема в разной впитываемости клея и древесины. Решили переходом на полиуретановые составы.

Клеевые системы - что действительно работает

Большинство китайских производителей используют ПВА-дисперсии, но для павловнии лучше подходят меламиновые клеи с поправкой на низкую плотность древесины. Они меньше 'просаживаются' при прессовании.

Проводили тесты с разными составами - полиуретановый клей дает самую незаметную линию стыка, но требует идеальной подготовки торцов. Малейшая пыль - и прочность падает на 15-20%.

В ООО 'Дунмин Цинфа' сейчас экспериментируют с двухкомпонентными системами, но пока массово используют модифицированный ПВА. Для большинства задач этого достаточно, если не забывать про температуру в цехе.

Экономика против качества

Самый болезненный вопрос - процент выхода годных досок после сращивания. В теории должно быть 85-90%, на практике редко превышает 78-80%. Основные потери - на микротрещины в зоне реза.

Заметил, что на линиях с гидравлическим прижимом процент брака ниже, но такие станки есть только у крупных производителей. В том же https://www.qingfawood.ru используют комбинированные системы - пневматика + механический прижим.

Для бюджетных проектов иногда допускаем сращивание 'на ус' под 45 градусов - визуально стыки менее заметны, но прочность на изгиб снижается. Важно предупреждать об этом заказчиков.

Что не пишут в каталогах

Селекция сырья для сращивания - отдельное искусство. Даже в пределах одной партии из Дунмин может быть разброс по цвету до 3 тонов. Приходится сортировать доски не только по геометрии, но и по оттенку.

Возраст дерева влияет на стабильность сращенного соединения больше, чем кажется. Древесина моложе 7 лет дает усадку даже после камерной сушки - проверено на 4 партиях.

Интересно, что павловния с радиальным распилом реже идет на сращивание - ее обычно оставляют для цельноламельных изделий. Но если попадается в сращенной доске - это практически гарантия отсутствия деформаций.

Перспективы технологии

Сейчас тестируем сращивание с профилированными торцами - не просто 'паз-гребень', а сложные волнообразные формы. Первые результаты обнадеживают - прочность на разрыв выросла на 12-15%.

В Европе начинают применять ультразвуковую активацию клеевого шва, но для павловнии пока не нашли оптимальных параметров. Древесина слишком пористая - энергия рассеивается неравномерно.

Думаю, через 2-3 года сращенная доска из павловнии перестанет быть 'бюджетным' вариантом. Уже сейчас вижу, как улучшается оборудование на производстве в Хэцзэ - там появились лазерные системы контроля геометрии торцов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специально изготовленные стеллажи для стеллажей, комбинаторные деревянные шкафы, упавшие на землю в клетчатые шкафчики для хранения обуви, были изготовлены на заказ

Специально изготовленные стеллажи для стеллажей, комбинаторные деревянные шкафы, упавшие на землю в клетчатые шкафчики для хранения обуви, были изготовлены на заказ -

3 комплекта винтажных / легковоспламеняющихся / деревянных / темных кофейных деревянных ящиков, с ручками, встроенные контейнеры для хранения в стиле кантри украшенная деревянная корзина, подходит для фруктов, овощей, дома, прачечной, фермерского дома, 3 размера, стеллажи корзины

3 комплекта винтажных / легковоспламеняющихся / деревянных / темных кофейных деревянных ящиков, с ручками, встроенные контейнеры для хранения в стиле кантри украшенная деревянная корзина, подходит для фруктов, овощей, дома, прачечной, фермерского дома, 3 размера, стеллажи корзины -

Домашнее железо Компьютерный стол Диван рядом с несколькими спальнями гостиная кровать диван складной стол компьютер ноутбук угловая стойка

Домашнее железо Компьютерный стол Диван рядом с несколькими спальнями гостиная кровать диван складной стол компьютер ноутбук угловая стойка -

Деревянные квадратные стенные стеллажи – современные плавучие полки для оформления гостиной, коробочки для демонстрации рамы, рамы для подвешивания стен кухонной спальни

Деревянные квадратные стенные стеллажи – современные плавучие полки для оформления гостиной, коробочки для демонстрации рамы, рамы для подвешивания стен кухонной спальни -

Доска для ящика из массива дерева, мебельные аксессуары из дерева павловния

Доска для ящика из массива дерева, мебельные аксессуары из дерева павловния -

Современный мини-ночной столик, вдохновленный роботом, с поворотными ящиками на 360° – простая сборка, деревянный столик для хранения спальни и гостиной, хранение спальни Современный ночной столик Деревянная конструкция, ночные столики для спальни

Современный мини-ночной столик, вдохновленный роботом, с поворотными ящиками на 360° – простая сборка, деревянный столик для хранения спальни и гостиной, хранение спальни Современный ночной столик Деревянная конструкция, ночные столики для спальни -

Горячая продажа ящика боковая доска Отличное качество Дешевая доска ящика

Горячая продажа ящика боковая доска Отличное качество Дешевая доска ящика -

Орех деревянный прямоугольный поддон

Орех деревянный прямоугольный поддон -

Оптовая продажа Paulownia Ply Board Пользовательский размер Paulownia Edge клеенная доска панель Лучшая цена Paulownia деревянная доска

Оптовая продажа Paulownia Ply Board Пользовательский размер Paulownia Edge клеенная доска панель Лучшая цена Paulownia деревянная доска -

Крупные трехэтажные деревянные шкафы, полки для хранения книг 2 в 1, полки для показа мусора и книг, полки для сортировки, хранения, полки

Крупные трехэтажные деревянные шкафы, полки для хранения книг 2 в 1, полки для показа мусора и книг, полки для сортировки, хранения, полки -

Кофейная машина, кухня, узкие края шкафчика в кухне, столовая, чайный шкаф в гостиной, диван для сбора воды

Кофейная машина, кухня, узкие края шкафчика в кухне, столовая, чайный шкаф в гостиной, диван для сбора воды -

2025 горячие продажи полки из массива дерева павловния деревянные стеллажи индивидуальные размеры

2025 горячие продажи полки из массива дерева павловния деревянные стеллажи индивидуальные размеры