фабрика по обработке древесины павловнии

Когда говорят про фабрика по обработке древесины павловнии, многие сразу представляют себе простое распиливание досок. На деле же это целый комплекс технологических нюансов, где малейший просчёт в сушке или калибровке может обернуться потерей партии. Вот, к примеру, в ООО 'Дунмин Цинфа Деревообрабатывающая промышленность' изначально допустили ошибку, используя стандартные режимы сушки для павловнии — материал начинал коробиться по краям. Пришлось перестраивать весь процесс, подбирать влажность и температуру индивидуально.

География как фактор рентабельности

База в округе Дунмин — это не случайность. Там не просто растут плантации, а именно те сорта павловнии, которые дают древесину с минимальным количеством сучков. Если брать сырьё из других регионов, придётся закладывать до 15% брака только из-за внутренних дефектов ствола. Мы в своё время пробовали завозить древесину из соседней провинции — в итоге себестоимость обработки выросла на 20%, пришлось вернуться к локальным поставщикам.

Транспортная логистика — отдельная головная боль. Когда фабрика расположена прямо у сырьевой базы, можно позволить себе принимать древесину не сразу целиком, а партиями по мере необходимости. Это снижает затраты на хранение и уменьшает риск пересыхания заготовок. Кстати, на сайте https://www.qingfawood.ru хорошо показано, как организована цепочка от лесополосы до конвейера — видно, что люди работают не первый год.

Климат Хэцзэ тоже играет роль. Высокая влажность воздуха вынуждает использовать дополнительные камеры предварительной акклиматизации, но зато древесина не трескается резко при переходе из цеха на склад. Мы вначале этот момент упустили — получили рекламации от клиентов из Юго-Восточной Азии, где их влажный климат выявил наши недоработки.

Технологические тонкости обработки павловнии

Павловния — не берёза и не дуб. Её плотность всего 250-300 кг/м3, поэтому стандартные пильные диски с крупными зубьями тут не подходят. Приходится использовать специализированный инструмент с мелким зубом и повышенными оборотами, иначе получается рваный край. Кстати, у китайских коллег из ООО 'Дунмин Цинфа' в цехах стоят именно такие линии — видно, что технологию подбирали с учётом специфики породы.

Сушка — самый критичный этап. Если пересушить — волокна становятся ломкими, недосушить — поведёт при финишной обработке. Мы опытным путём вывели свой режим: сначала прогрев при 40°C, потом плавный подъем до 60°C с постоянным контролем влажности. На это уходит до 10 дней, хотя многие пытаются ускорить процесс до 5-6 дней — и потом удивляются, почему доски идут винтом.

Калибровка после сушки — ещё один подводный камень. Из-за низкой плотности павловнии её легко прострогать неравномерно, особенно если ножи затупились. Приходится менять оснастку в 2 раза чаще, чем при работе с традиционными породами. Зато при правильной настройке получается идеально ровная поверхность, почти не требующая шлифовки.

Оборудование: что действительно работает, а что — маркетинг

На рынке много предлагают 'специализированных' станков для павловнии, но по факту 80% из них — обычное оборудование с изменёнными настройками. Реально же нужно обращать внимание на систему подачи — она должна быть максимально плавной, без рывков, иначе на мягкой древесине останутся вмятины. Мы в своё время купили немецкий фуганок, так он оказался слишком 'агрессивным' для этой породы — пришлось дорабатывать своими силами.

Вакуумные прессы — отдельная история. Для склейки щитов из павловнии они подходят идеально, но давление нужно выставлять на 30% ниже стандартного, иначе пропитанный клеем шпон просто выдавится наружу. Кстати, у китайских производителей этот момент часто упускают — видимо, сказывается разница в менталитете, они больше ориентируются на скорость, а не на качество.

Система аспирации — казалось бы, мелочь. Но опилки павловнии очень лёгкие и летучие, стандартные фильтры забиваются в два раза быстрее. Пришлось ставить дополнительный циклон перед основным фильтром — простое решение, но о котором почему-то не пишут в инструкциях к оборудованию.

Экономика производства: где теряем, где зарабатываем

Себестоимость кубометра обработанной павловнии сильно зависит от организации труда. Если рабочие постоянно переключаются между разными операциями, производительность падает на 25-30%. Мы перешли на узкую специализацию — один оператор только на раскрой, другой на шлифовку — и выиграли в качестве, хотя первоначально были сомнения.

Отходы — не проблема, а ресурс. Стружку павловнии охотно покупают местные фермеры для подстилки животным — она хорошо впитывает влагу и не слёживается. Мелкие обрезки идут на производство топливных брикетов. В итоге из 1 м3 сырья мы используем 0,92 м3 — показатель, которым можно гордиться.

Логистика готовой продукции — неочевидная статья расходов. Из-за лёгкости павловнии транспортные компании часто завышают расценки, мотивируя это большим объёмом при малом весе. Пришлось заключать отдельные договоры с перевозчиками, которые понимают специфику материала.

Перспективы и подводные камни рынка

Спрос на изделия из павловнии растёт, но и конкуренция усиливается. Китайские производители вроде ООО 'Дунмин Цинфа Деревообрабатывающая промышленность' активно развивают экспорт в Европу, предлагая готовые конструкционные элементы по цене ниже рыночной. Нашим преимуществом может стать только гибкость и ability выполнять мелкие нестандартные заказы.

Экологический тренд — палка о двух концах. С одной стороны, павловния позиционируется как быстро возобновляемый ресурс, что привлекает 'зелёных' потребителей. С другой — требования к сертификации становятся жёстче, приходится проходить FSC и PEFC, а это дополнительные затраты и бумажная волокита.

Сырьевая база — главный ограничитель роста. Павловния растёт быстро, но не везде. Попытки создать плантации в других регионах часто проваливаются из-за неподходящих почв или климата. Округ Дунмин в этом плане уникален — там сочетание факторов, которое сложно воспроизвести elsewhere.

Выводы для тех, кто только начинает

Организация фабрика по обработке древесины павловнии — не тот бизнес, где можно сэкономить на оборудовании или технологии. Лучше начать с малых объёмов, но отработать все процессы до идеала, как это сделали в ООО 'Дунмин Цинфа', постепенно наращивая мощности. Их опыт показывает, что даже с хорошим сырьём можно прогореть, если не учитывать специфику материала.

Персонал — критически важный актив. Обычные столяры, привыкшие к дубу или сосне, первое время будут делать брак — нужно обучать specifically под павловнию. Мы своих людей отправляли на стажировку к китайским коллегам — дорого, но окупилось за полгода за счёт снижения процента брака.

Ниша пока не перенасыщена, но войти в неё сходу не получится. Нужно либо иметь свой источник сырья, как у компании из Хэцзэ, либо налаженные каналы поставки. И то, и другое требует времени и инвестиций. Зато те, кто уже в теме, работают с маржой 25-40% в зависимости от продукта — показатели, которые в традиционной деревообработке уже редкость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сращенная мебельная доска из лучистой сосны сорта AB

Сращенная мебельная доска из лучистой сосны сорта AB -

Деревянный компьютерный подставка с ящиком для хранения на столе, подставка для монитора и монитора

Деревянный компьютерный подставка с ящиком для хранения на столе, подставка для монитора и монитора -

Производитель Оптовые высококачественные деревянные панели стеллажи перегородки

Производитель Оптовые высококачественные деревянные панели стеллажи перегородки -

2025Прямые продажи с фабрики на заказ, ящик из дерева павловния

2025Прямые продажи с фабрики на заказ, ящик из дерева павловния -

Двухэтажные деревянные полы вертикальные стеллажи для хранения с несколькими отсеками – идеально подходят для закусок, фруктов, овощей и уборки кухни, лестницы в гостиной или кухне, отделки и хранения кухни, вертикальные полки

Двухэтажные деревянные полы вертикальные стеллажи для хранения с несколькими отсеками – идеально подходят для закусок, фруктов, овощей и уборки кухни, лестницы в гостиной или кухне, отделки и хранения кухни, вертикальные полки -

Минимальный стиль столик с бамбуковым столиком – деревянный кофейный столик в спальне или гостиной, простой в сборке, экономящий пространство дизайн, идеально подходит для небольшой квартиры с характерной мебелью, современным декором, рабочим столом Aquili, прочной конструкцией

Минимальный стиль столик с бамбуковым столиком – деревянный кофейный столик в спальне или гостиной, простой в сборке, экономящий пространство дизайн, идеально подходит для небольшой квартиры с характерной мебелью, современным декором, рабочим столом Aquili, прочной конструкцией -

Мультипликационная рамка для фото, сделанная на заказ, с печатной печатной печатной печатной печатной печатной печатной рамкой для детей, сделанных в виде высококачественных фигурок

Мультипликационная рамка для фото, сделанная на заказ, с печатной печатной печатной печатной печатной печатной печатной рамкой для детей, сделанных в виде высококачественных фигурок -

2025 горячие продажи полки из массива дерева павловния деревянные стеллажи индивидуальные размеры

2025 горячие продажи полки из массива дерева павловния деревянные стеллажи индивидуальные размеры -

Жаростойкая древесина, деревенские деревянные доски из павловнии, винтажный домашний декор, деревянный размер на заказ

Жаростойкая древесина, деревенские деревянные доски из павловнии, винтажный домашний декор, деревянный размер на заказ -

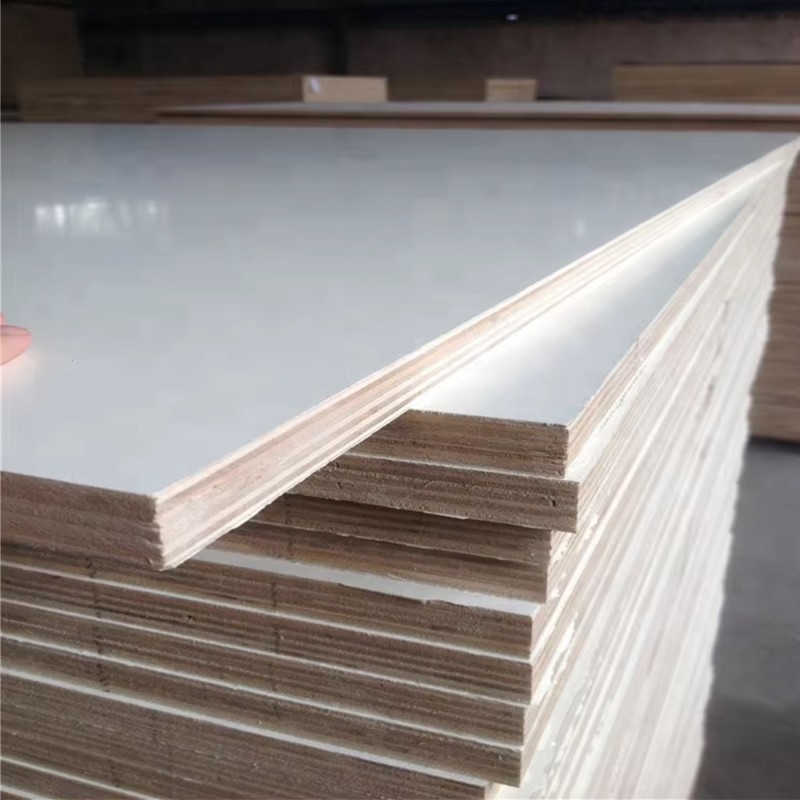

Оптовая продажа фанеры с завода в Китае прямые продажи строительной опалубки

Оптовая продажа фанеры с завода в Китае прямые продажи строительной опалубки -

Два слоя винтажной деревянной корзины, фруктовый стол, многофункциональный стол для кабинетов, спален, школы, кухни, корзина для хлеба

Два слоя винтажной деревянной корзины, фруктовый стол, многофункциональный стол для кабинетов, спален, школы, кухни, корзина для хлеба -

Доска для сращивания из американского красного дуба

Доска для сращивания из американского красного дуба

Связанный поиск

Связанный поиск- композитная доска из павловнии

- Поставщики фанеры 1220x2440 из Китая

- панель стеновая мдф влагостойкая мрамор

- фанера березовая 1525х1525 сорт 4 4

- Китайские заводы по производству фанеры для напольных покрытий

- сосновый лес

- Доска для соединения пальцев павловнии

- Китайские заводы по производству весовой фанеры

- Китай березовая фанера гост цены

- внутренняя отделка плитами мдф