фанера из павловнии

Когда слышишь 'фанера из павловнии', первое, что приходит в голову — лёгкость. Но вот что интересно: многие путают её с обычной берёзой или тополем, особенно когда видят готовый шпон. Помню, как-то раз заказчик уверял, что мы подменили материал — мол, 'эта павловния слишком плотная'. А всё потому, что попался кряж с южных плантаций, где древесина чуть плотнее из-за почвенных условий. Вот такой нюанс, о котором редко пишут в спецификациях.

Где рождается фанерное сырьё

Вот взять ООО Дунмин Цинфа Деревообрабатывающая промышленность — их производство в округе Дунмин стоит прямо на крупнейшей базе переработки павловнии. Это не случайно: там особая глинистая почва, которая даёт древесине ту самую упругую текстуру. Когда я впервые увидел их сырьё, обратил внимание на кольца — не шире 2-3 см даже у 8-летних деревьев. Для фанеры это плюс: меньше риск внутренних трещин при сушке.

Но и тут есть подводные камни. Например, зимняя заготовка против летней. Мы как-то пробовали брать сырьё, срубленное в июле — при склейке шпона появились волны, хотя влажность была в норме. Позже выяснилось, что в жаркий сезон в стволах больше сокодвижения, и даже после камерной сушки остаются микродеформации. Теперь работаем только с зимней древесиной, особенно для фанеры павловнии мебельных сортов.

Кстати, про транспорт. В Цинфа изначально сделали ставку на логистику — их цеха стоят в 15 км от порта. Это чувствуется даже в цене: когда сравниваешь их фуру с поставками из внутренних регионов, разница в 3-4% за километр. Но главное — меньше простоев на таможне, а для скоропортящегося шпона это критично.

Технологические провалы и находки

Однажды мы чуть не угробили партию в 200 кубов, решив сэкономить на клее. Производитель уверял, что состав для тополя подойдёт и для павловнии фанеры. На пробных листах всё выглядело идеально, но через неделю хранения на складе появились 'пузыри' на торцах. Пришлось срочно менять технологию — увеличили время прессования на 20 секунд и подняли температуру на 5°C. Теперь используем только модифицированные составы с добавками для низкоплотной древесины.

Ещё история с ламинированием. Павловния плохо держит плёнку при стандартных настройках — либо отслаивается, либо проступают пятна. Пришлось разрабатывать свой режим: предварительный прогрев заготовок до 40°C, потом снижение давления в прессе на 15%. Кстати, на сайте qingfawood.ru я потом видел их рекомендации по ламинации — так вот, они тоже пришли к похожим цифрам, хоть и другим путём.

А вот с шлифовкой до сих пор экспериментируем. Павловнийская фанера требует особых абразивов — обычные ленты забиваются за 2-3 прохода. Перешли на японские сетчатые диски, но их хватает на 20% меньше, чем для берёзы. Считаем, что это приемлемая плата за качество поверхности.

Что не пишут в сертификатах

Маркировка 'влажность 8%' для павловнии — условность. На практике мы видим колебания до 2% даже в одной партии, и это норма. Главное — равномерность просушки. Как-то получили плиты с разницей в 4% между пластями — через месяц их 'повело' винтом. Теперь перед раскроем обязательно замеряем влажность в 5 точках, особенно у кромок.

Ещё момент с хранением. Если берёзовую фанеру можно складировать штабелями по 50 листов, то павловнийскую — не больше 30. Иначе нижние листы деформируются под весом, даже будучи идеально просушенными. Мы сначала не придали этому значения, пока не испортили 40 м3 готовой продукции. Теперь в цеху стоят специальные стеллажи с частыми поперечинами.

Кстати, про фанеру из павловнии для мебели. Многие думают, что её можно фрезеровать как МДФ — ан нет, нужны особые режимы. Мы используем обороты на 15% выше, но подачу на 20% медленнее. И обязательно охлаждение воздухом — водяное оставляет разводы на срезах.

Рынок и подделки

В последнее время участились случаи, когда под видом павловнийской фанеры продают гибридные плиты — наружные слои из павловнии, а середина из тополя. Определить на глаз почти невозможно, пока не начнёшь резать. Мы теперь всегда требуем лабораторные пробы — смотрим на структуру волокон под микроскопом. У павловнии характерные мелкие поры, расположенные цепочками.

Цены тоже стали плавать. В прошлом месяце, например, ООО Дунмин Цинфа подняло стоимость на 7%, но это оправдано — они перешли на новую линию пропитки, где используется меньше формальдегида. Кстати, их сайт qingfawood.ru теперь указывает класс эмиссии Е0.5 вместо Е1, что для мебельных производств серьёзное преимущество.

А вот с толщинами есть хитрость. Некоторые поставщики маркируют 18-мм плиту как 18, хотя по факту она 17.2-17.5 после калибровки. Мы всегда замеряем микрометром в трёх точках — у павловнии допуск ±0.3 мм против ±0.5 у других пород. Это к вопросу о том, почему важно работать с проверенными производителями.

Перспективы и ограничения

Сейчас пробуем делать из фанеры павловнии гнутые элементы для кресел. Пока получается только с радиусом от 30 см — меньше не позволяет упругость волокон. Зато при пропарке материал не темнеет, в отличие от бука. Возможно, стоит попробовать другую схему пропитки — солями не подходят, нужны органические составы.

Ещё заметил, что павловния плохо совмещается с металлическим крепежом — саморезы со временем разбалтываются. Перешли на пластиковые дюбели с насечками, но для нагрузочных узлов это не вариант. Сейчас тестируем эпоксидные вставки — пока результаты обнадёживающие, но дороговато выходит.

В целом же материал перспективный. Особенно для внутренней отделки — лёгкий, стабильный, с красивой текстурой. Главное — не пытаться применять его везде, где используется обычная фанера. У павловнии своя ниша, и в ней она действительно незаменима.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

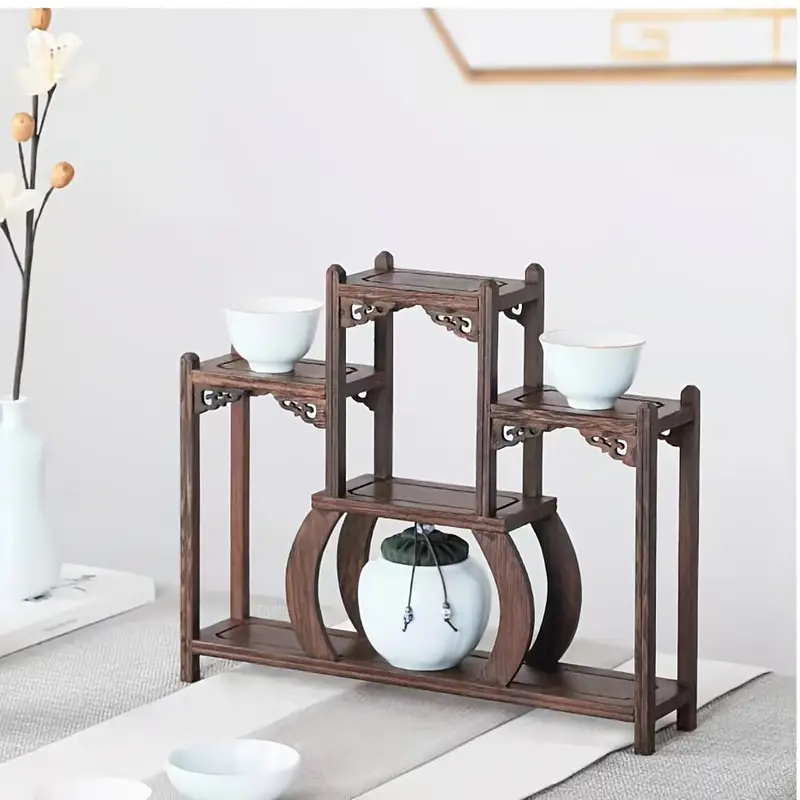

Небольшая коллекция средневековых деревянных выставочных стендов, чашек кофе чайных сервизов нефритовых ручных выставочных стендов стеллажей для хранения украшений офисных декоративных стендов декоративных стеллажей, подходящих для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных стеллажей

Небольшая коллекция средневековых деревянных выставочных стендов, чашек кофе чайных сервизов нефритовых ручных выставочных стендов стеллажей для хранения украшений офисных декоративных стендов декоративных стеллажей, подходящих для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных стеллажей -

Многофункциональные деревянные стенки для гостиной, декоративные деревянные книжные полки для стен

Многофункциональные деревянные стенки для гостиной, декоративные деревянные книжные полки для стен -

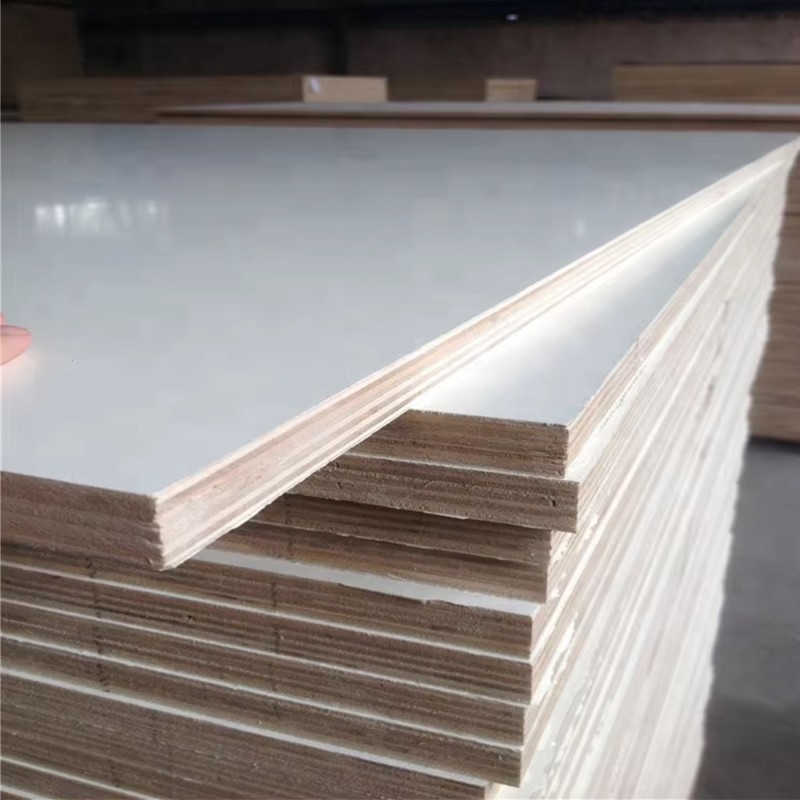

Плиты МДФ из тополя с шлифованной поверхностью, ГОСТ 3916.1-96

Плиты МДФ из тополя с шлифованной поверхностью, ГОСТ 3916.1-96 -

Опалубочная фанера с пленочным покрытием

Опалубочная фанера с пленочным покрытием -

Винтажные бамбуковые стеллажи ручной работы — круглые настенные стенки с несколькими купонами и крюками для растений, книг, домашних украшений — высококачественная древесная технология для гостиных, спален, офисов, деревянных стен, плавающих книжных полок

Винтажные бамбуковые стеллажи ручной работы — круглые настенные стенки с несколькими купонами и крюками для растений, книг, домашних украшений — высококачественная древесная технология для гостиных, спален, офисов, деревянных стен, плавающих книжных полок -

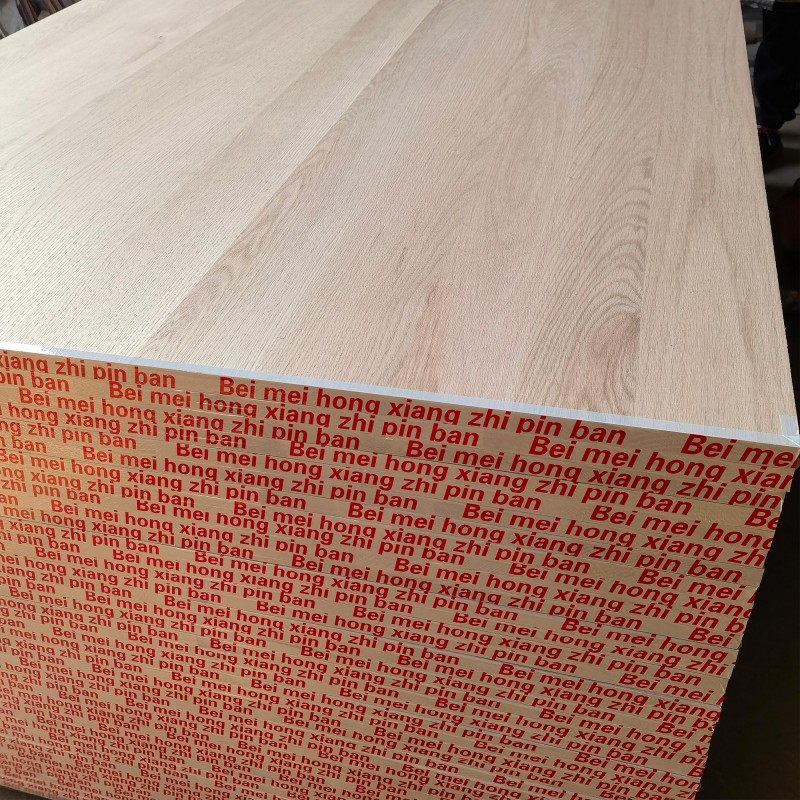

Оптовая продажа 18 мм АА класса красный дуб деревянный край клеированная панель

Оптовая продажа 18 мм АА класса красный дуб деревянный край клеированная панель -

promotion18mm 3/4 тополь сосна ель береза фанера листовая деревянная пластина коммерческая фанера для внутренней и внешней отделки стен

promotion18mm 3/4 тополь сосна ель береза фанера листовая деревянная пластина коммерческая фанера для внутренней и внешней отделки стен -

Ретро-протопластобластовая миниатюрная деревянная модель 12 – й модели кукольного домика с декорациями для маленьких шкафов

Ретро-протопластобластовая миниатюрная деревянная модель 12 – й модели кукольного домика с декорациями для маленьких шкафов -

Стенная стойка для ключей, стеллаж для хранения деревянных ключей и почты, подходит для входа в коридор спальня фермерский дом Домашняя отделка, 8 крючковых стеллажей для ключей

Стенная стойка для ключей, стеллаж для хранения деревянных ключей и почты, подходит для входа в коридор спальня фермерский дом Домашняя отделка, 8 крючковых стеллажей для ключей -

Прямая доска-головоломка из обугленного тополя

Прямая доска-головоломка из обугленного тополя -

Деревянные плавающие стенды, склады для хранения на кухне, складной стенд, стенды для сбора мусора в ванной, стенды для украшений дома

Деревянные плавающие стенды, склады для хранения на кухне, складной стенд, стенды для сбора мусора в ванной, стенды для украшений дома -

Сердцевина доски для сноуборда и серфинга из дерева павловния

Сердцевина доски для сноуборда и серфинга из дерева павловния

Связанный поиск

Связанный поиск- Финские фанерные заводы в Китае

- Машина для производства фанеры основная страна покупателя

- фанера с сосновой облицовкой размером 4x8 футов

- купить деревянный ящик для хранения овощей

- Китайские заводы по производству моделей из фанеры

- стеновые панели из мдф фото

- Китайские заводы по производству сортов фанеры

- деревянная столешница над стиральной машиной

- Основные покупатели фанеры из Китая

- лист фанеры 4х8