фанера меранти

Если честно, когда слышу 'фанера меранти', сразу вспоминаю десяток поставщиков, которые путают плотность шпона с устойчивостью к деформации. Многие до сих пор считают, что главное — это марка клея, а структура волокон уже второстепенна. На деле же даже у одного производителя партии могут отличаться по реакции на влажность, и это мы проверяли в цеху при 85% влажности — где-то появлялись волны уже через сутки, а где-то только через неделю.

География сырья и логистические нюансы

Вот берём ту же фанера меранти из Индонезии — казалось бы, классика. Но в прошлом году столкнулись с тем, что поставщик из Сурабаи начал экономить на пропарке шпона. Результат — при фрезеровке кромка 'ворсилась', хотя визуально материал был безупречен. Пришлось самим дорабатывать технологию сушки, добавляя предварительный прогрев до 60°C.

Кстати, про ООО Дунмин Цинфа Деревообрабатывающая промышленность — они как раз грамотно используют близость к базе переработки павловнии. Не все знают, но их цеха в Дунмине специально спроектированы под разную влажность хранения: для меранти поддерживают 65-70%, тогда как соседи часто ограничиваются 50%. Это видно по тому, как материал ведёт себя после распаковки — меньше коробления по углам.

Транспортные условия — отдельная история. Помню, заказ из https://www.qingfawood.ru шёл через Владивосток зимой, и часть листов получила микротрещины. Оказалось, проблема не в морозе, а в резком перепаде при разгрузке. Теперь всегда советую клиентам выдерживать упаковки 24 часа в цеху перед распаковкой.

Технологические особенности обработки

С толщинами от 6 мм часто идёт переслой — некоторые производители экономят, делая средние слои из тополя. Но у фанера меранти должна быть однородной, иначе при фрезеровке получается 'ступенька'. Проверяем простым способом: просверливаем отверстие 8 мм и смотрим на срез — если видно больше двух пород, это брак.

Клей — вот где большинство ошибается. Для наружных работ нужен WBP, но некоторые используют его же для интерьера, хотя достаточно класса MR. В Хэцзэ, кстати, научились варьировать пропитку в зависимости от назначения — их продукция проходит камерную сушку именно под конкретные задачи, что редко встретишь.

Лично сталкивался, когда заказчик требовал шлифовку с двух сторон для мебели, но не учёл, что фанера меранти имеет разную плотность на лицевой и обратной стороне. Пришлось делать пробный проход на меньших оборотах — иначе начинало 'рвать' волокна. Теперь всегда тестирую на обрезках из каждой партии.

Практические кейсы применения

В мебельном производстве часто переоценивают твёрдость поверхности. Был случай: делали столешницу для кафе, и через месяц появились вмятины от посуды. Разобрались — проблема была не в фанере, а в лаке, который не компенсировал упругость основания. Пришлось переходить на полиуретановые составы с эластичностью не менее 120%.

Для судостроения важнее другое: как поведёт себя при постоянном контакте с водой. Тестировали образцы от разных поставщиков, включая продукцию из округа Дунмин — там действительно используют многослойную прессовку с дополнительной пропиткой торцов. Это даёт +15% к устойчивости на расслаивание, что подтвердили лабораторные испытания.

Ещё один нюанс — температурное расширение. В банях некоторые умудряются использовать обычную фанера меранти без термообработки. Результат предсказуем: через полгода появляются зазоры. Сейчас рекомендуем только специализированные марки с обработкой при 180°C — как раз такие есть в ассортименте Цинфа.

Маркетинговые уловки и реальные параметры

Часто вижу в описаниях 'влагостойкость 100%' — это физически невозможно для древесины. Реальная влагостойкость измеряется степенью набухания: хорошая фанера меранти даёт не более 10% за 24 часа погружения. Проверяли на образцах — у некоторых поставщиков цифры доходили до 18%, хотя в сертификатах стояло 8%.

Ещё любят писать 'экологичный материал', но забывают указать класс эмиссии формальдегида. Для жилых помещений нужен Е0,5 или Е1 — в Китае с этим строго, особенно на крупных производствах типа того же ООО Дунмин Цинфа Деревообрабатывающая промышленность. Их продукция обычно идёт с маркировкой CARB II, что уже говорит о многом.

Градация по сортам — отдельная тема. Многие путают В/ВВ и В/С, хотя разница в цене может достигать 40%. На практике для большинства работ достаточно В/С, если предполагается покрытие — главное, чтобы не было выпадающих сучков диаметром больше 8 мм. Проверяем ультрафиолетом: скрытые дефекты сразу видны.

Перспективы материала в современных условиях

Сейчас многие переходят на инженерные плиты, но фанера меранти остаётся незаменимой для криволинейных поверхностей. Недавно делали арки для торгового центра — только этот материал дал нужную гибкость без трещин. Правда, пришлось экспериментировать с направлением волокон в наружных слоях.

Экологические тренды диктуют новые требования — уже видел образцы с уменьшенным содержанием формальдегида на 60% от того же производителя из Хэцзэ. Технология дороже, но для Европы становится стандартом. Интересно, что при этом прочностные характеристики почти не страдают — проверяли на разрывной машине.

Логистика улучшается — если раньше ждали поставку 45 дней, то сейчас через https://www.qingfawood.ru можно получить за 30, и это с учётом таможенного оформления. Правда, советую всегда заказывать на 10% больше расчётного объёма — в каждой партии есть листы с отклонениями по геометрии, это неизбежно даже у лучших производителей.

Личные выводы и рекомендации

За 15 лет работы убедился: не бывает идеальной фанеры, есть правильно подобранная под задачу. Для уличной мебели берём только с фенольным покрытием, для интерьеров можно ограничиться мочевино-формальдегидным клеем. Главное — не экономить на толщине наружных слоёв.

Всегда просите образцы именно из той партии, которую планируете закупать. Помню случай, когда по каталогу выбрали отличный материал, а пришло совсем другое — оказалось, производитель сменил сырьевую базу, но не обновил документацию. Теперь работаем только по актуальным сертификатам.

Из последнего: обратите внимание на калибровку — даже у проверенных поставщиков бывают расхождения до 0,3 мм между заявленной и фактической толщиной. Для мебели это критично, особенно при использовании кромочного профиля. Лучше сразу уточнять этот момент в спецификации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ретро-деревянные столешницы для настольных столов, гобельные коробки для сбора пожертвований, расположенные на стенах двенадцати магов, вручную делают сервизы для слепых ящиков

Ретро-деревянные столешницы для настольных столов, гобельные коробки для сбора пожертвований, расположенные на стенах двенадцати магов, вручную делают сервизы для слепых ящиков -

Настольный стол Угловой стеллаж Хранилище Прием простых многоэтажных деревянных стеллажей Креативные офисные полки

Настольный стол Угловой стеллаж Хранилище Прием простых многоэтажных деревянных стеллажей Креативные офисные полки -

Металлические ящики для хранения в ретро – стиле, деревянный внешний вид – идеальный выбор для искусства, коллекций и ювелирных изделий ~ Идеальный сувенирный ящик, кошелек ~ День рождения, Хэллоуин, День Благодарения, Рождественский подарок, декоративный ящик для хранения

Металлические ящики для хранения в ретро – стиле, деревянный внешний вид – идеальный выбор для искусства, коллекций и ювелирных изделий ~ Идеальный сувенирный ящик, кошелек ~ День рождения, Хэллоуин, День Благодарения, Рождественский подарок, декоративный ящик для хранения -

3-уровенный деревянный завтрак сервирующий поднос, сельский деревянный торт десертный дисплей для закуск, чая, фруктов, хлеба, презентации еды, украшения вечеринки, праздничного подарка – идеально подходит на Рождество, Пасху, День благодарения, День Святого Валентина, День матери

3-уровенный деревянный завтрак сервирующий поднос, сельский деревянный торт десертный дисплей для закуск, чая, фруктов, хлеба, презентации еды, украшения вечеринки, праздничного подарка – идеально подходит на Рождество, Пасху, День благодарения, День Святого Валентина, День матери -

Передвижная гостиная с колесами боковой шкаф старый ветер толкающий токарный станок передняя рама чайный столик

Передвижная гостиная с колесами боковой шкаф старый ветер толкающий токарный станок передняя рама чайный столик -

Креативные японские клавишные подвески для фортепиано, настенные крючки, вешалки из цельного дерева, вешалки для шляп, спальни, входа, вестибюля, комната для мусора, эстетическое оформление стен

Креативные японские клавишные подвески для фортепиано, настенные крючки, вешалки из цельного дерева, вешалки для шляп, спальни, входа, вестибюля, комната для мусора, эстетическое оформление стен -

Доска для ящика из тополя с пазом и шипом, доска для ящика из массива дерева

Доска для ящика из тополя с пазом и шипом, доска для ящика из массива дерева -

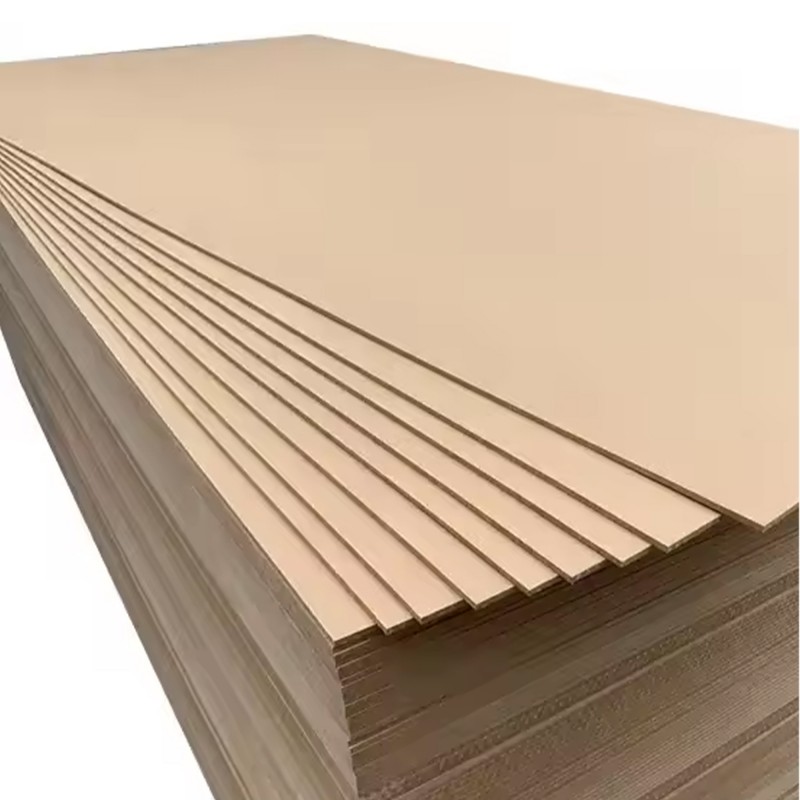

При производстве мебели используются древесноволокнистые плиты средней плотности различной толщины

При производстве мебели используются древесноволокнистые плиты средней плотности различной толщины -

Одна деревянная рама, три ящика для стола, комод для косметики, многослойная витрина

Одна деревянная рама, три ящика для стола, комод для косметики, многослойная витрина -

Прямая цена с завода Дубовая древесина/пиломатериалы/дерево/клееная доска из дубовой кромки/красная ель

Прямая цена с завода Дубовая древесина/пиломатериалы/дерево/клееная доска из дубовой кромки/красная ель -

The multi-layer bamboo table rack can be used for multi-layer storage of plants, books and stationery – space-saving desktop storage. The corner desktop shelf is easy to clean, clean and beautiful, with a durable structure

The multi-layer bamboo table rack can be used for multi-layer storage of plants, books and stationery – space-saving desktop storage. The corner desktop shelf is easy to clean, clean and beautiful, with a durable structure -

Ящик хранения с отделениями, съемные ящики для легкого доступа, идеально подходит для пастелей, карандашей и многое другое-орех отделки

Ящик хранения с отделениями, съемные ящики для легкого доступа, идеально подходит для пастелей, карандашей и многое другое-орех отделки

Связанный поиск

Связанный поиск- Прямая панель из массива дерева

- шкаф купе из массива дерева

- кухня под бетон с деревянной столешницей

- белая кухня с деревянной столешницей

- ламинированный мдф 16мм

- фанера ламинированная влагостойкая

- сколько весит лист мдф

- мдф 4 мм купить в уфе

- ящики деревянные для хранения патронов

- Цена недорогой и качественной фанеры из тополя в Китае