фанерный сундук

Когда слышишь 'фанерный сундук', сразу представляется что-то среднее между советской казёнкой и дачным хламом. А зря — под этой простой формулировкой скрывается целый пласт технологических нюансов, где даже профи теряют 20% прибыли из-за базовых просчётов.

Мифы о фанере, которые стоят денег

Большинство заказчиков до сих пор уверены, что берёзовая фанера — панацея. Да, для мебели она подходит, но в сундуках, где важна стабильность геометрии при перепадах влажности, та же берёза начинает 'играть' уже через сезон. Особенно если речь о неотапливаемых помещениях.

На практике часто выручает комбинирование материалов. Например, каркас из соснового бруса + многослойная фанера для дна и крышки. Но здесь важно не переборщить с толщиной — лист свыше 12 мм сделает конструкцию неподъёмной, хотя визуально кажется 'надёжнее'.

Кстати, о перекосах. Помню, в 2019 году делали партию сундуков для загородного отеля — заказчик настоял на массивной крышке из 18-мм фанеры. Через полгода получили фото с щелями в 5-7 мм по периметру. Пришлось переделывать за свой счёт, хотя изначально предупреждали о рисках.

География как технологический фактор

Вот где многие недооценивают нюансы. Возьмём ООО Дунмин Цинфа Деревообрабатывающая промышленность — их расположение в округе Дунмин даёт не просто доступ к сырью, а к конкретной павловнии. Эта порода при грамотной просушке даёт фанеру с аномально стабильными показателями.

Но даже у них в партиях бывает разброс. Лично сталкивался, когда заказывал шпонированные листы через их сайт https://www.qingfawood.ru — в одной паллете попались листы с разной степенью пропитки. Для мебели не критично, а для сундуков, где важна герметичность стыков, пришлось пускать в работу с дополнительной обработкой торцов.

Кстати, их транспортная логистика — отдельная тема. Доставка в приграничные регионы России у них отлажена, а вот вглубь страны иногда возникают задержки, влияющие на влажность материала. При длительной транспортировке даже ламинированная фанера может впитать до 3% влаги, что для точных соединений — катастрофа.

Клей и фурнитура — где экономить смертельно

Самый болезненный урок получил в прошлом году с петлями. Поставили стандартные мебельные на сундук для тяжёлых одеял — через месяц петли начали вырываться с кусками фанеры. Пришлось разрабатывать систему с распределённой нагрузкой через металлические пластины.

С клеями тоже не всё однозначно. ПВА-дисперсии хороши для внутренних работ, но для уличных сундуков нужны либо полиуретановые, либо эпоксидные составы. Хотя последние слишком жёсткие — не дают древесине 'дышать', что приводит к внутреннему напряжению.

Особенно проблемные зоны — угловые соединения дна. Там обычно скапливается конденсат, поэтому мы теперь дополнительно промазываем стыки тиоколовым герметиком. Да, дороже на 15%, но гарантия от расслоения увеличивается в разы.

Производственные лайфхаки, о которых не пишут в ГОСТах

Например, обработка торцов. Многие до сих пор используют мебельный кромочный лен — это тупиковый путь для сундуков. Лента отходит при первом же перепаде температур. Гораздо надёжее метод 'жидкой кромки' — когда торец пропитывается смесью клея и древесной пыли с последующей шлифовкой.

Ещё один нюанс — система вентиляции. Без неё внутри скапливается запах затхлости, но делать явные вентиляционные отверстия — портить внешний вид. Решаем скрытыми лабиринтными каналами в стенках, которые не пропускают пыль, но обеспечивают воздухообмен.

Крайне важно учитывать назначение сундука. Для детских игрушек делаем облегчённые конструкции с закруглёнными углами, для архивных документов — с уплотнителями и фиксаторами крышки. Универсальных решений здесь нет, хотя рынок пытается навязать обратное.

Экономика против качества: где проходит красная линия

Самый частый спор с заказчиками — толщина дна. Все хотят сэкономить, но дно тоньше 8 мм прогибается даже под весом зимней одежды. Приходится показывать расчёты нагрузок — обычно убеждает демонстрация тестового образца с постепенным увеличением веса.

Себестоимость — отдельная головная боль. Китайская фанера из той же павловнии иногда выходит дешевле, но есть нюанс: их стандарты пропитки не всегда подходят для нашего климата. Поэтому ООО Дунмин Цинфа выигрывает за счёт адаптации продукции под конкретные рынки — у них в ассортименте есть специальные линии для северных регионов.

В итоге идеальный фанерный сундук — это всегда компромисс между ценой, весом и долговечностью. Моё правило: если экономия на материалах превышает 25% от рыночной стоимости — проект лучше не брать. Потому что потом переделки съедят и прибыль, и репутацию.

Что в итоге работает в реальных условиях

За 11 лет работы убедился: дольше всего служат сундуки с раздельной сборкой стенок и дна. Цельносварные конструкции выглядят монолитно, но при повреждении одного элемента ремонт почти невозможен.

Отделку тоже стоит продумывать с запасом. Матовые покрытия скрывают царапины, но сложны в уходе. Глянец маркий, зато его можно локально восстановить полировкой. Для уличных моделей вообще рекомендую масловоск — он 'живой', требует обновления, зато скрывает мелкие дефекты.

Вердикт: фанерный сундук давно перерос статус простого ящика. Это сложная инженерная система, где мелочи вроде направления волокон в соседних слоях фанеры или типа петлевого screws определяют срок службы. И да — никогда не экономьте на проектировании замков: 70% рекламаций связаны именно с их некорректной установкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

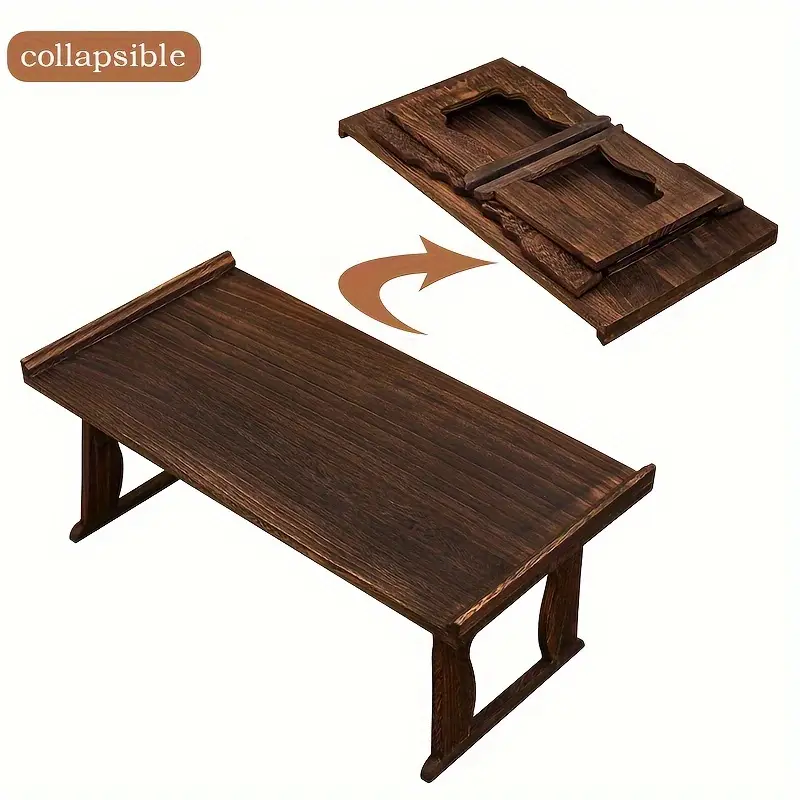

Без гвоздей, без клея, выдвижная доска, паз для ящика «ласточкин хвост», корпус из цельного дерева, конструкция с пазом и шипом, конструкция из цельного дерева

Без гвоздей, без клея, выдвижная доска, паз для ящика «ласточкин хвост», корпус из цельного дерева, конструкция с пазом и шипом, конструкция из цельного дерева -

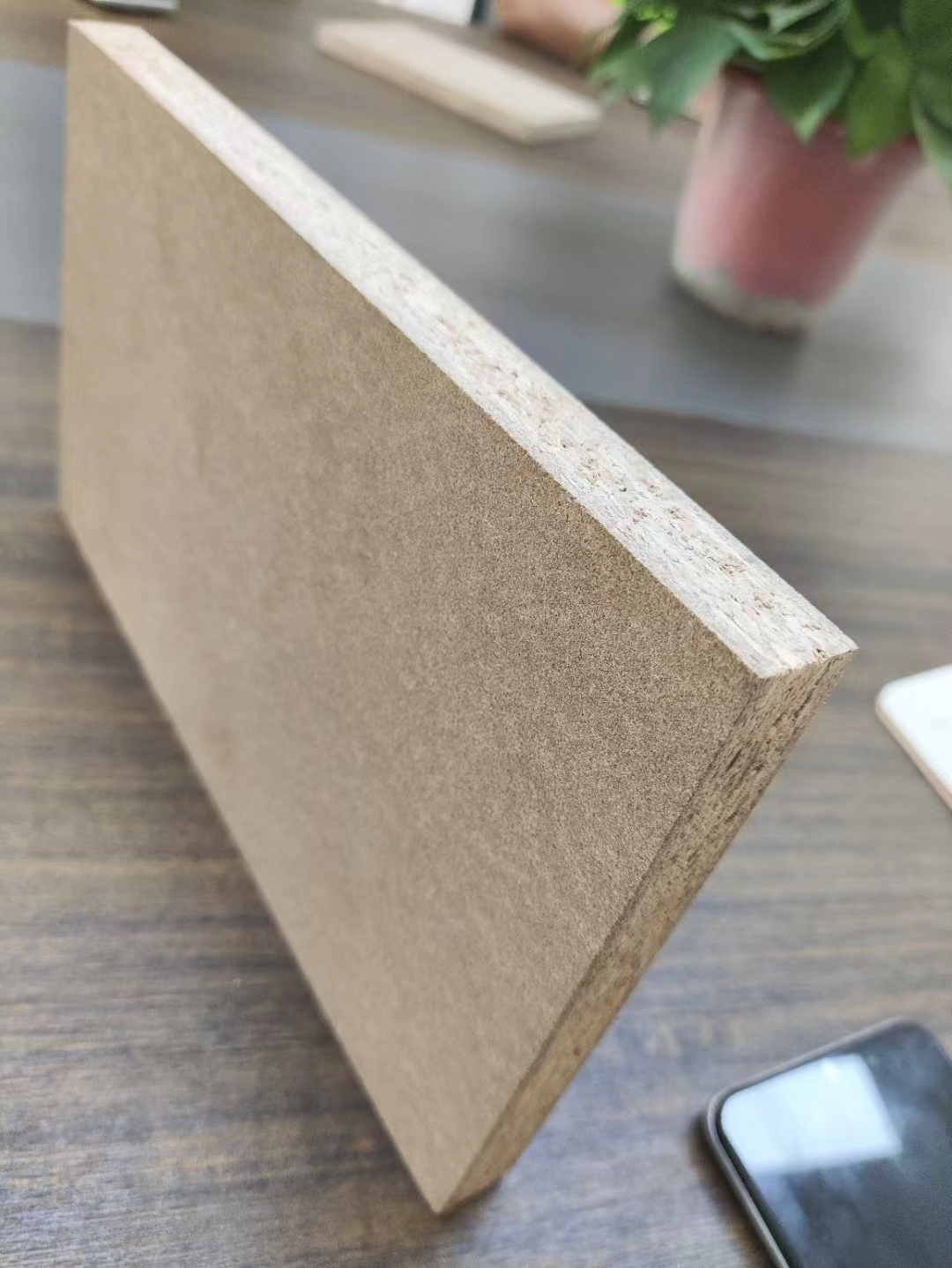

Экономичная фанера 4×8 футов, экологический сертификат класса E0.

Экономичная фанера 4×8 футов, экологический сертификат класса E0. -

Высококачественные, классические деревянные кухонные приемники – портативные ящики для хранения открытого дизайна, удобные в использовании, подходящие для домашней организации

Высококачественные, классические деревянные кухонные приемники – портативные ящики для хранения открытого дизайна, удобные в использовании, подходящие для домашней организации -

Древесноволокнистая плита средней плотности (МДФ) высшего качества – идеально подходит для резки на станках с ЧПУ

Древесноволокнистая плита средней плотности (МДФ) высшего качества – идеально подходит для резки на станках с ЧПУ -

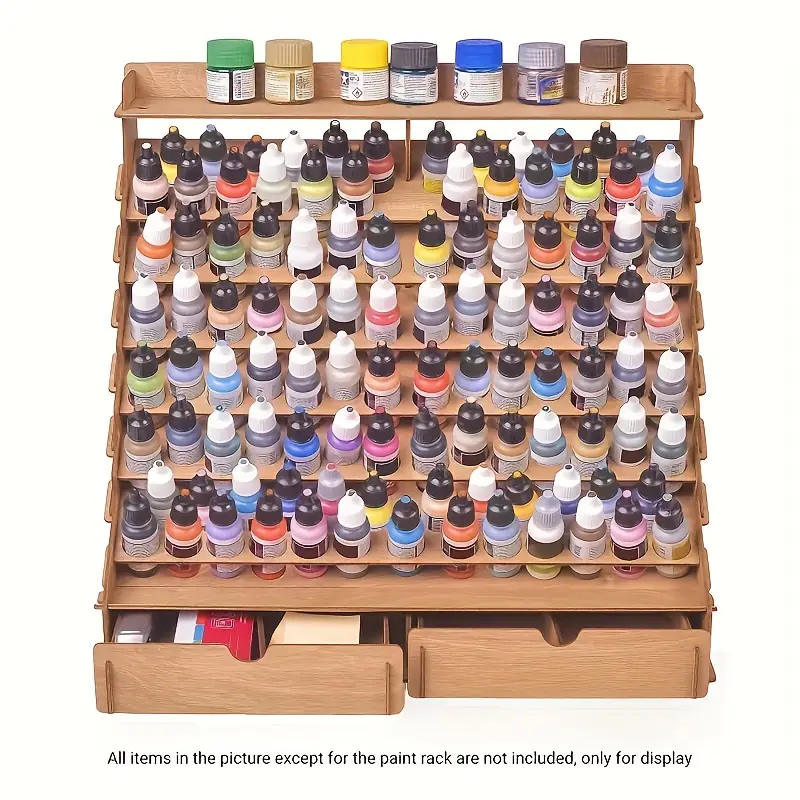

Деревянный многовместительный стенд для краски с коробкой для щеток, слоистый дизайн, удобный в получении: соответствует художественным потребностям каждого

Деревянный многовместительный стенд для краски с коробкой для щеток, слоистый дизайн, удобный в получении: соответствует художественным потребностям каждого -

Кухонные деревянные салфетки стеллажи для ленивых тряпок цельные деревянные стеллажи для свежих мешков стеллажи стойки для хранения свежей пленки

Кухонные деревянные салфетки стеллажи для ленивых тряпок цельные деревянные стеллажи для свежих мешков стеллажи стойки для хранения свежей пленки -

Бамбуковые полки для сушки посуды, 2 – этажные складные полки для посуды и столовые полки, кухонные столы деревянные полки для сушки посуды, большие складные полки для сушки посуды, раковины для мытья посуды

Бамбуковые полки для сушки посуды, 2 – этажные складные полки для посуды и столовые полки, кухонные столы деревянные полки для сушки посуды, большие складные полки для сушки посуды, раковины для мытья посуды -

Современные простые белые деревянные столы стойки для приема – творческие многоэтажные полки, складские помещения с общежитиями и домашними кабинетами, канцелярские стойки

Современные простые белые деревянные столы стойки для приема – творческие многоэтажные полки, складские помещения с общежитиями и домашними кабинетами, канцелярские стойки -

Многофункциональная пластиковая витрина, мини – эмулятор Bogu – идеально подходит для домашнего и офисного оформления, без питания, офисных декоративных аксессуаров

Многофункциональная пластиковая витрина, мини – эмулятор Bogu – идеально подходит для домашнего и офисного оформления, без питания, офисных декоративных аксессуаров -

Фанера хвойная для внутренних работ (6 мм)

Фанера хвойная для внутренних работ (6 мм) -

Современный дизайн, прозрачная деревянная облицовка из павловнии, деревянная облицовка из массива дерева для мебели

Современный дизайн, прозрачная деревянная облицовка из павловнии, деревянная облицовка из массива дерева для мебели -

Высококачественная деревянная трапеция 5 – этажного стенда для настольного стола, а планшетник для планшетов для настольного стола делает полку для слепых коробок

Высококачественная деревянная трапеция 5 – этажного стенда для настольного стола, а планшетник для планшетов для настольного стола делает полку для слепых коробок

Связанный поиск

Связанный поиск- купить фанеру мм

- Китайские заводы по производству сосновой фанеры

- деревянная столешница в ванну

- Китайские производители 2 4 сорт березовой фанеры

- кухня белый низ деревянная столешница

- мебельный щит из массива дерева

- Основные покупатели эвкалиптовой фанеры в Китае

- ламинированная фанера 18мм

- мягкая древесноволокнистая плита

- Деревянная доска павловнии