Фанеры производитель

Когда ищешь фанеры производитель, первое, что приходит в голову — это тонны прессованного шпона и автоматизированные цеха. Но на деле ключевое звено часто оказывается там, где его не ждешь: в региональных особенностях сырья и логистических узлах. Вот, например, в округе Дунмин — там, где ООО Дунмин Цинфа Деревообрабатывающая промышленность построила производство, — изначально делали ставку на павловнию. Многие думают, что это экзотика, но для структурной фанеры она даёт неожиданную гибкость.

География как преимущество

Если взглянуть на карту, то расположение в Хэцзэ (Шаньдун) кажется не самым очевидным для экспорта. Но именно здесь сходятся железнодорожные ветки и речные пути, что для производитель фанеры означает снижение затрат на транспортировку сырья. Мы в Цинфа сначала экспериментировали с доставкой берёзы из Сибири — выходило дорого, плюс влажность древесины скакала при длительных перевозках.

Перешли на местную павловнию — и сразу увидели разницу. Она легче, но при правильной пропитке держит нагрузки не хуже традиционных пород. Правда, пришлось перестраивать линии сушки: на стандартных настройках для хвойных шпон коробился. Сейчас используем камеры с плавным подъёмом температуры — уходит больше времени, зато брак упал на 18%.

Кстати, про логистику: когда запускали сайт https://www.qingfawood.ru, специально добавляли схему транспортных маршрутов. Клиенты из Казахстана, например, часто спрашивают, как груз идёт — по железной дороге или морем. Оказалось, для них это критично: свои склады обычно подстраивают под ж/д поставки.

Технологические провалы и находки

В 2019-м пытались внедрить систему склейки с пониженным содержанием формальдегида. По документам всё сходилось, но на практике клей не ?схватывался? при высокой влажности в цехе. Пришлось ставить дополнительные осушители — удорожание на 7%, но сейчас это стало конкурентным преимуществом. Европейские заказчики теперь специально требуют сертификаты по эмиссии.

Ещё один момент: многие производители фанеры игнорируют калибровку шпона перед прессованием. Мы тоже сначала экономили на этом этапе, пока не получили партию с расхождением по толщине до 0,3 мм. Для мебельных фабрик — катастрофа. Теперь калибруем каждый лист, даже если это увеличивает цикл на 15 минут.

Интересно, что павловния требует особого подхода при лущении. Стандартные ножи для берёзы оставляли задиры — пришлось заказывать японские с алмазным напылением. Дорого, но ресурс втрое выше.

Рынок и подводные камни

Сейчас много говорят про ?экологичную? фанеру, но редко уточняют, что это значит. Мы в ООО Дунмин Цинфа сначала просто использовали сертифицированную древесину, но клиенты спрашивали про углеродный след. Пришлось считать всю цепочку — от саженцев до погрузки в контейнеры. Выяснилось, что основной негативный вклад даёт не производство, а транспортировка морем.

Работая с фанеры производитель из ЮВА, заметил разницу в подходах к контролю качества. Там часто экономят на сортировке шпона, мы же ввели пятиступенчатую проверку. Да, трудозатраты выше, но за три года ни одного возврата по дефектам поверхности.

Кстати, про павловнию: её часто критикуют за низкую плотность. Но для ламинированной фанеры под покраску это идеально — меньше впитывает грунт. Проверили на партии для корейского заказчика — он теперь специально запрашивает именно этот материал.

Инструменты и персонал

Станки — отдельная история. После перехода на ЧПУ думали, что проблемы с браком исчезнут. Ан нет — операторы по привычке пытались ?подкручивать? настройки. Пришлось внедрять систему блокировки параметров для критичных операций. Сейчас разрабатываем мобильное приложение для контроля параметров прессования — инженеры смогут отслеживать процесс прямо с телефона.

В цехах до сих пор есть ручные участки — например, укладка шпона для многослойных моделей. Автоматизировать невыгодно: заказчики часто просят нестандартные комбинации слоёв. Кстати, именно здесь опытные рабочие определяют дефекты на ощупь — машины пока не научились распознавать мельчайшие расслоения.

Для сайта https://www.qingfawood.ru специально снимали видео таких процессов — клиенты ценят, когда видят ?живое? производство, а не стоковые фото.

Что в итоге

Если обобщать, то быть производитель фанеры сегодня — это не просто гнать тонны продукции. Нужно постоянно балансировать между технологиями, логистикой и сырьевыми особенностями. Мы в Дунмин Цинфа, например, сейчас экспериментируем с бамбуково-павловниевыми композитами — пока сыро, но потенциал для авиастроения видится.

Главное — не бояться признавать ошибки. Та же история с формальдегидным клеем в итоге вывела нас на новый уровень. И да, географическое положение — не помеха, если выстроить логистику с учётом специфики региона.

Кстати, про павловнию: в следующем квартале ждём урожай с плантаций 2021 года — по прогнозам, плотность будет выше на 12% благодаря новым методикам полива. Проверим на практике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мебель декоративные панели OSB конский сосн ENF плоская и тонкая домашняя одежда плиты шкафы перегородки двери специальные

Мебель декоративные панели OSB конский сосн ENF плоская и тонкая домашняя одежда плиты шкафы перегородки двери специальные -

Гибкая фанера для дизайна и отделки

Гибкая фанера для дизайна и отделки -

Белые деревянные полки с 8 стеллажами для хранения – стильные деревянные домовые или офисные стеллажи, добавляющие ощущение природы в пространство, шкафы для хранения книг

Белые деревянные полки с 8 стеллажами для хранения – стильные деревянные домовые или офисные стеллажи, добавляющие ощущение природы в пространство, шкафы для хранения книг -

Натуральная высококачественная фанера из дуба используется в нескольких сценах: изготовление мебели — качественная основа для шкафов, кухонных столов, шкафов, кроватей

Натуральная высококачественная фанера из дуба используется в нескольких сценах: изготовление мебели — качественная основа для шкафов, кухонных столов, шкафов, кроватей -

9мм 15мм 18мм OSB SIP Панель OSB Фанера Доска OSB Плита

9мм 15мм 18мм OSB SIP Панель OSB Фанера Доска OSB Плита -

Производитель Оптовые высококачественные деревянные панели стеллажи перегородки

Производитель Оптовые высококачественные деревянные панели стеллажи перегородки -

Фанера из берёзы – прочность и долговечность

Фанера из берёзы – прочность и долговечность -

Ретро-сосновые склады с 12 купонами — открытый дизайн, гобелены или компоновка на рабочем столе, используемая для отделки дома и офиса для стендов для хранения стаканов для хранения пыли

Ретро-сосновые склады с 12 купонами — открытый дизайн, гобелены или компоновка на рабочем столе, используемая для отделки дома и офиса для стендов для хранения стаканов для хранения пыли -

Специализированные мебельные ящики доски uv краска сплошная деревянная доска, различные размеры

Специализированные мебельные ящики доски uv краска сплошная деревянная доска, различные размеры -

Классический жесткий деревянный приземленный шкаф, с прозрачными дверями – многокамерный приемный шкаф для книг, декоративных и электронных изделий, легкая сборка, коричневая отделка, идеально подходит для гостиной или спальни, мебели для хранения, шкафа для приема спальни, минималистского дизайна, долговечной конструкции, шкафа для хранения, небольшой пустой жизни, твердой деревянной конструкции, шкафа для хранения и хранения, шкафа для хранения

Классический жесткий деревянный приземленный шкаф, с прозрачными дверями – многокамерный приемный шкаф для книг, декоративных и электронных изделий, легкая сборка, коричневая отделка, идеально подходит для гостиной или спальни, мебели для хранения, шкафа для приема спальни, минималистского дизайна, долговечной конструкции, шкафа для хранения, небольшой пустой жизни, твердой деревянной конструкции, шкафа для хранения и хранения, шкафа для хранения -

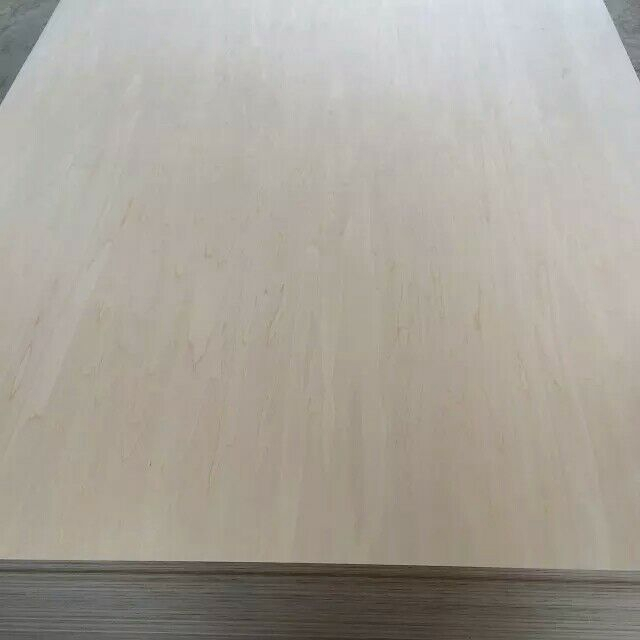

Фанера из натурального шпона клена, белого дуба грецкого ореха фанера из натурального шпона или массива дерева фанера для мебели и внутренней отделки

Фанера из натурального шпона клена, белого дуба грецкого ореха фанера из натурального шпона или массива дерева фанера для мебели и внутренней отделки -

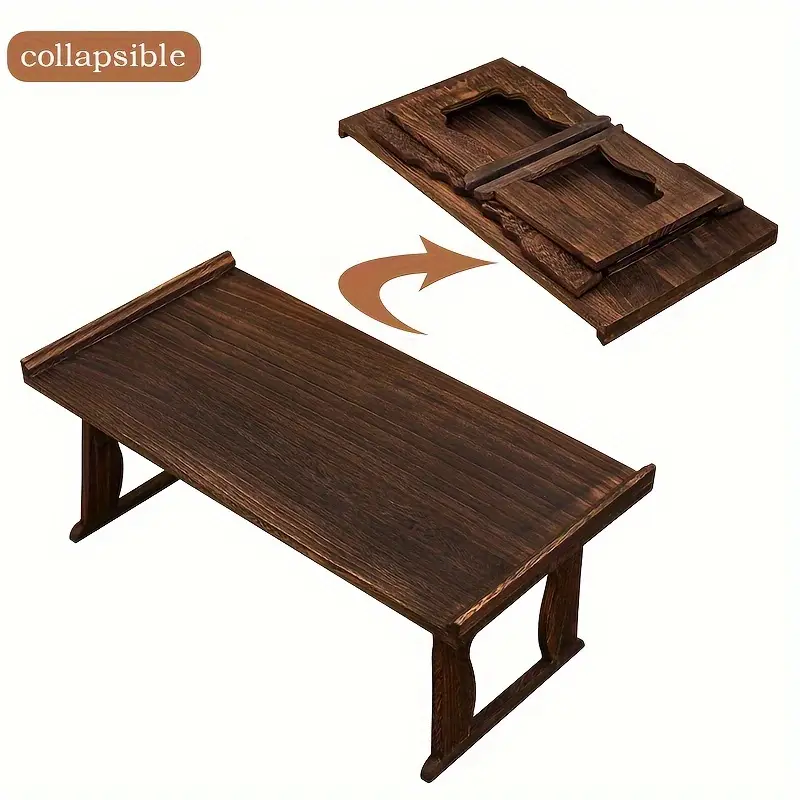

Целые деревья могут перемещать деревянные чайные столики, учиться, каллиграфию, офисный чай, балкон, окна

Целые деревья могут перемещать деревянные чайные столики, учиться, каллиграфию, офисный чай, балкон, окна

Связанный поиск

Связанный поиск- Совет китайской павловнии

- Китайские производители ламинированной фанеры 18

- купить деревянную полку на кухню настенную

- молочная кухня с деревянной столешницей

- панели из мдф монтаж

- купить деревянную столешницу

- Поставщики размеров фанеры в Китае

- Мебельная доска из резинового дерева

- кухонная мебель из мдф

- Основные покупатели фанеры для укладки в Китае