forme meuble en plywood

Когда слышишь 'мебель из фанеры', первое что приходит в голову - плоские книжные полки из советских времён. Но современная фанера позволяет создавать изогнутые сиденья стульев, волнообразные фасады и даже ажурные перегородки. Главное - понимать, как поведёт себя материал при разных способах обработки.

Почему фанера, а не массив

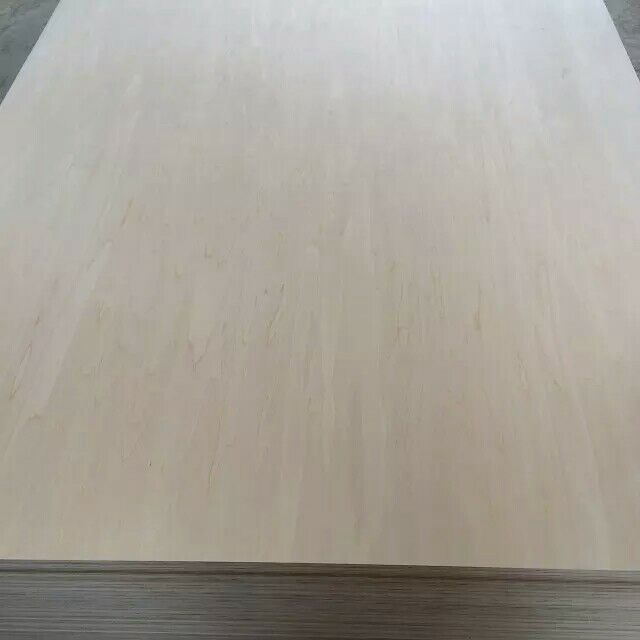

Вот работали мы с ООО Дунмин Цинфа Деревообрабатывающая промышленность над партией стульев для кафе - заказчик хотел одновременно лёгкость и прочность. Фанера из павловнии с их производства дала интересный результат: при толщине 18 мм изделие выдерживало нагрузку до 120 кг, оставаясь заметно легче аналогов из берёзовой фанеры.

Многие до сих пор считают фанеру 'бюджетным' вариантом, но гнутые элементы из качественного шпона требуют особого оборудования. На том же проекте пришлось трижды менять режим пропарки - при 95°C павловния начинала расслаиваться, хотя берёза выдерживает и 110°C.

Кстати о транспортировке: их расположение в округе Дунмин действительно удобно - готовые изделия доходили до Москвы без трещин, что для гнутой фанеры критично. Не каждый производитель может этим похвастаться.

Технологические тонкости работы с материалом

При раскрое всегда оставляем запас 3-5 мм на края - фанера имеет свойство 'играть' при смене влажности. Особенно это заметно в многокомпонентных конструкциях типа кроватей с изголовьями сложной формы.

Помню, как в ранних проектах мы недооценили важность направления волокон в смежных слоях - получались 'пропеллеры' вместо плоских столешниц. Теперь всегда проверяем эскизы раскроя с технологом - их сайт qingfawood.ru даже выкладывает схемы оптимального размещения заготовок.

Лакокрасочное покрытие - отдельная история. Влагостойкая фанера для ванных комнат требует особых грунтовок, иначе через полгода появляются пятна. Проверено на горьком опыте при изготовлении мебели для саун.

Особенности павловнии как сырьевой базы

Их расположение на крупнейшей базе переработки павловнии - не просто слова в описании компании. Эта древесина даёт уникальное сочетание пластичности и однородности структуры. Но есть нюанс - при фрезеровке нужны особые режимы, обычные фрезы для МДФ быстро затупляются.

Интересно наблюдать, как меняется отношение заказчиков: сначала скепсис 'это не массив', а потом удивление, когда фанера из павловнии держит сложные изгибы лучше бука. Хотя для силовых элементов всё же рекомендуем комбинировать с другими породами.

Транспортные условия их производства действительно впечатляют - получали партию фанеры в разгар дождливого сезона, и ни один лист не пошёл 'лодочкой'. Для мебельщиков это дорогого стоит.

Типичные ошибки при проектировании

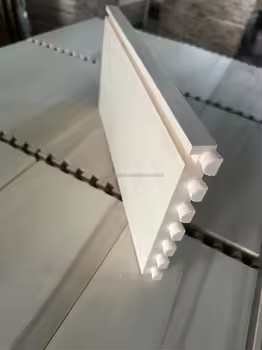

Самая частая проблема - неправильное крепление фанерных элементов. Саморезы в торец толщиной менее 15 мм практически бесполезны - проверено на десятках разобранных конструкций. Лучше использовать мебельные стяжки с дополнительными пластинами.

Ещё один момент - многие дизайнеры рисуют скруглённые углы радиусом 2-3 мм, а потом удивляются, почему фанера крошится. Для павловнии минимальный безопасный радиус - 7 мм, если нет специальной обработки кромки.

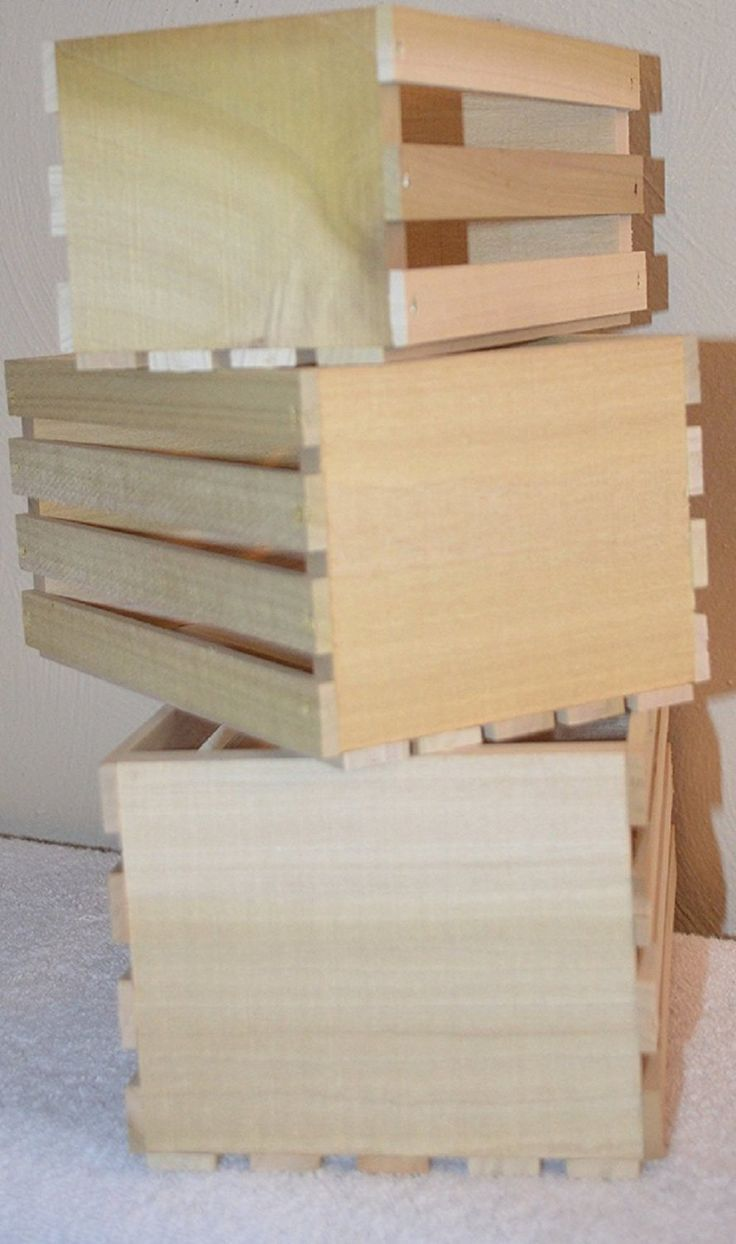

Заказывали как-то фанеру у ООО Дунмин Цинфа для модульной системы хранения - так там технолог сам позвонил, предложил изменить схему раскроя чтобы избежать напряжения в зонах соединений. Такое отношение редко встречается.

Перспективы развития направления

Сейчас наблюдаем интересный тренд - фанера перестаёт быть чисто утилитарным материалом. В том же Китае, особенно в Шаньдуне, где расположено производство, уже делают мебель с фигурной фрезеровкой поверхности - получается ажурно и современно.

Экологичность - ещё один козырь. Павловния растёт в 4-5 раз быстрее традиционных пород, а благодаря их транспортной логистике углеродный след получается ниже чем у европейских аналогов.

Лично я считаю, что будущее за комбинированием материалов. Например, фанера из павловнии прекрасно работает в тандеме с металлическим каркасом - получается прочно, стильно и не банально. Надо будет обсудить с их технологами возможность создания таких гибридных решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сосновая доска: Превосходная основа для рентабельного производства мебели

Сосновая доска: Превосходная основа для рентабельного производства мебели -

Продажа высококачественной декоративной декоративной плиты 3mm 5mm из мягкой фанеры горизонтальная и вертикальная изогнутые плиты

Продажа высококачественной декоративной декоративной плиты 3mm 5mm из мягкой фанеры горизонтальная и вертикальная изогнутые плиты -

Окрашенная УФ-краской доска из цельного дерева для тополя, для гостиничного использования, элегантный дизайн выдвижного ящика

Окрашенная УФ-краской доска из цельного дерева для тополя, для гостиничного использования, элегантный дизайн выдвижного ящика -

Деревянный шов, многослойная щель на кухне в гостиной, шкафчики в спальне

Деревянный шов, многослойная щель на кухне в гостиной, шкафчики в спальне -

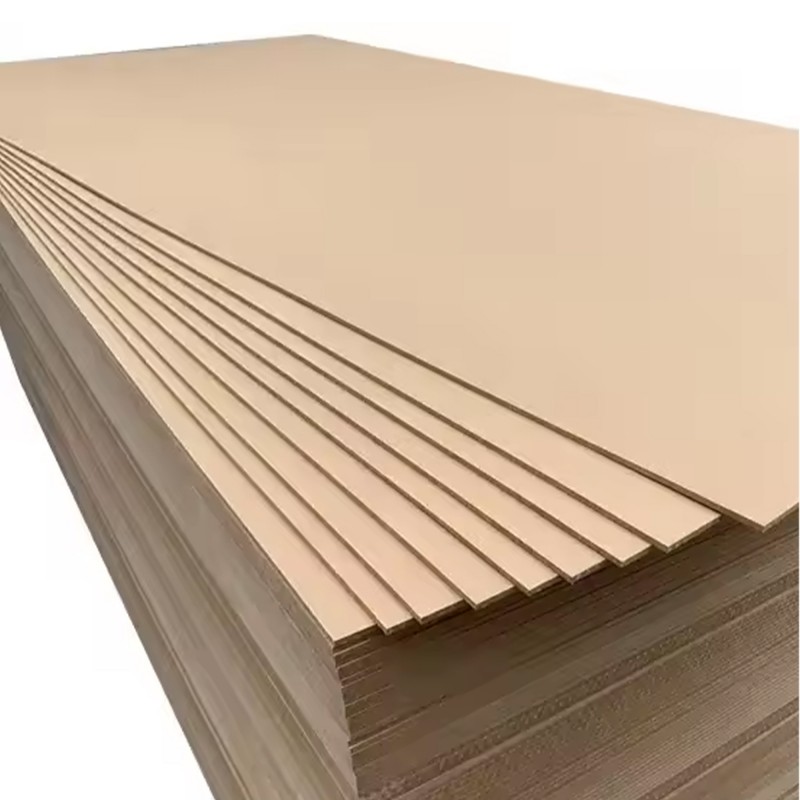

При производстве мебели используются древесноволокнистые плиты средней плотности различной толщины

При производстве мебели используются древесноволокнистые плиты средней плотности различной толщины -

Деревянный поддон для выпечки с японским чайным подносом, кипящий деревянный деревянный прибор для приготовления деревянных приборов

Деревянный поддон для выпечки с японским чайным подносом, кипящий деревянный деревянный прибор для приготовления деревянных приборов -

Ретро-деревянные столешницы для настольных столов, гобельные коробки для сбора пожертвований, расположенные на стенах двенадцати магов, вручную делают сервизы для слепых ящиков

Ретро-деревянные столешницы для настольных столов, гобельные коробки для сбора пожертвований, расположенные на стенах двенадцати магов, вручную делают сервизы для слепых ящиков -

Специально разработанный размер 2440x1220mm, специализируется на изготовление деревянных пластин

Специально разработанный размер 2440x1220mm, специализируется на изготовление деревянных пластин -

1 шт Традиционный китайский стиль деревянный теплоустойчивый стенд со свечедержателем, портативный чайник теплее набор для приготовления пищи и пивоварения чая – свеча не включена

1 шт Традиционный китайский стиль деревянный теплоустойчивый стенд со свечедержателем, портативный чайник теплее набор для приготовления пищи и пивоварения чая – свеча не включена -

Естественная экологическая секвойная плита-идеальный материал для современного ремонта

Естественная экологическая секвойная плита-идеальный материал для современного ремонта -

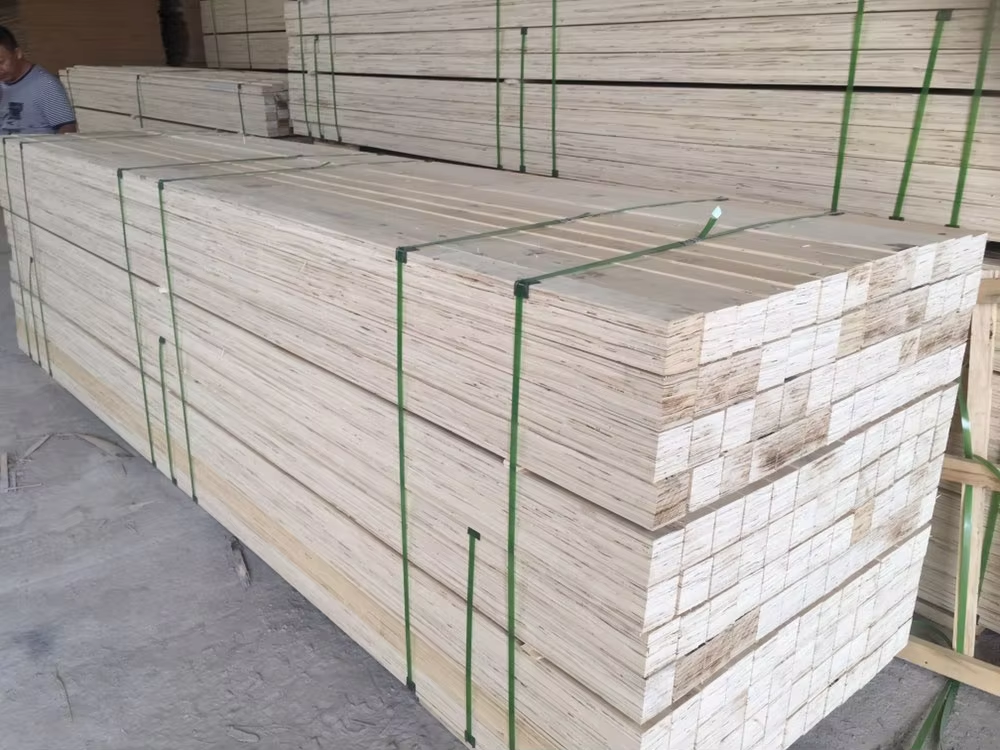

LVL ПЛАНКА ДЛЯ ЛЕСОВ (доски для лесов LVL из лучистой сосны, стандартные проверенные доски OSHA)

LVL ПЛАНКА ДЛЯ ЛЕСОВ (доски для лесов LVL из лучистой сосны, стандартные проверенные доски OSHA) -

Цена завода-изготовителя в Китае, размер древесины павловнии по индивидуальному заказу

Цена завода-изготовителя в Китае, размер древесины павловнии по индивидуальному заказу

Связанный поиск

Связанный поиск- тополиная сердцевина

- клееная доска из павловнии

- Фанеры цена

- Фанера с пленочным покрытием производители

- деревянный ящик для хранения с крышкой

- дверная панель из мдф

- Цена на 2 мм березовую фанеру из Китая

- черная кухня с деревянной столешницей

- шкаф витрина из массива дерева

- Китайские производители толщины березовой фанеры